Úvodní poznámky a zamyšlení

Z jednorázového rozboru pracovní úrazovosti vykazované ve skladovém provozu, který byl proveden v roce 2003, vyplynulo mimořádně vysoké riziko vázané na provoz a obsluhu balících strojů (1). Hodnoty tehdy získaných rizik uvádíme v následujícím přehledu.

Tab.1 - Získané hodnoty rizik ve skladovém provozu k roku 2003

| Prováděná činnost - obsluha zařízení | Velikost získaného rizika | Řádová hodnota |

|---|---|---|

| Ruční manipulace | 0,0069758 | 6,98 x 10-3 |

| Balící stroje | 0,0029891 | 2,99 x 10-3 |

| Motorové vozíky | 0,0028495 | 2,85 x 10-3 |

| Regálové zakladače | 0,0019225 | 1,92 x 10-3 |

| Ostatní technologické zařízení | 0,0017023 | 1,70 x 10-3 |

| Jeřáby | 0,0011780 | 1,18 x 10-3 |

| Ruční vozíky | 0,0010639 | 1,06 x 10-3 |

| Dopravníky | 0,0000458 | 4,58 x 10-5 |

Z uvedeného přehledu je zřejmé, že obsluha balících strojů (při vyloučení ruční manipulace, která si vyžaduje samostatného hodnocení) v uvedené době představovala nejrizikovější činnost v rámci celého skladového provozu. Tuto skutečnost nebyla v dané době schopna přijmout ani odborná veřejnost, v současnosti ji pak přijímá jen se značnými rozpaky. V polovině prvního desetiletí, současného století, kdy byl prováděn rozbor úrazovosti vykazované v té době v rámci skladového provozu, nebyly ještě k dispozici bezpečnostní předpisy pro balící stroje. Dnešní jednotlivé části evropské normy, specifikující bezpečnostně-technické požadavky pro základní typy balících strojů, byly vesměs teprve v přípravné fázi.

V rámci snahy o seznámení, zejména odborné veřejnosti, s nově vydávaným souborem evropské normy EN 415 Bezpečnost balících strojů, resp. s jeho českou verzí, je v našem časopise od závěru roku 2016 postupně uveřejňován seriál článků věnovaných jednotlivým typům a provedení balicích strojů. Dosud byly uveřejněny:

- Souhrnné údaje o bezpečnosti balicích strojů a jejich členění (2).

- Požadavky na balicí stroje pro předem zhotovené tuhé obaly (3).

- Požadavky na tvarovací, plnící a uzavírací stroje (4).

- Požadavky na paletizátory a depaletizátory (5).

- Požadavky na přebalovací stroje (6).

- Požadavky na stroje na přebalování paletových jednotek (7).

- Požadavky na stroje na skupinové a sekundární balení (8).

- Požadavky na páskovací stroje (9).

V poslední, desáté, části EN 415, které se věnujeme v tomto příspěvku, jsou specifikovány obecné bezpečnostní požadavky, vztahující se na celou skupinu balících strojů bez rozdílu (10). Všichni pracovníci zúčastnění na provozu a obsluze libovolného balicího stroje by této části normy měli věnovat potřebnou pozornost. Pro snazší orientaci v komentované normě upozorňujeme, že v národní předmluvě (s. 3) je v „citovaných dokumentech“ uvedeno, že EN ISO 14119:2003 není dosud zavedena do soustavy ČSN, což v době vydání normy (červen 2014) byla pravda. Dnes lze doplnit, že česká verze této mezinárodní normy byla vydána v červenci 2014 jako ČSN EN ISO 14119 (11).

Významná nebezpečí

V této kapitole normy jsou podrobně specifikována všechna významná nebezpečí, nebezpečné situace a události, které je možno odhalit u většiny balících strojů. Doplnění a upřesnění těchto nebezpečí, které lze identifikovat u jednotlivých skupin balících strojů, obsahují příslušné části základní normy. Tato nebezpečí se ale mohou u specifických strojů lišit v závislosti na jejich pracovním principu, druhu, rozměrech a hmotnosti zpracovávaných produktů, obalovém materiálu, přídavném zařízení připojeném ke stroji, ale též prostředí, ve kterém je příslušný stroj provozován. Představu o těchto nebezpečí, včetně míst možného výskytu, lze využít jednak při uvádění nových strojů a technologií do provozu, jakož i v rámci provádění pravidelných kontrol již provozovaných zařízení.

S ohledem na možný rozsah článku uvádíme pouze příklady možných nebezpečí.

Mechanická nebezpečí, v jejichž rámci je nutno sledovat:

- pohyblivé části balicích strojů, které mohou vytvářet zejména nebezpečí stlačení, střihu, pořezání, navinutí, nárazu, vtažení a zachycení. Přitom je nutno si uvědomit, že některá z těchto mechanických nebezpečí mohou přetrvávat také po přerušení dodávky energií - vzhledem k akumulované energii nebo možnosti působení gravitace,

- možnost uklouznutí, zakopnutí a pádu, jehož výskyt je vysoce pravděpodobný zejména pokud se různé tekutiny, nebo i tuhé látky ze stroje, kupř. maziva, obalové materiály nebo i produkty, dostanou na komunikace, pracovní místa nebo prostředky přístupu u stroje (kupř. vertikální komunikace). Zakopnutí může nejčastěji nastat v případech vyčnívání části stroje přes jeho rám na úrovni komunikačních a manipulačních ploch, ale též pokud jsou různé kabely a potrubí připojené ke stroji instalovány bez řádného zvážení nebezpečí zakopnutí,

- možnost ztráty stability, zejména v případech pokud se balicí stroj může stát nestabilním (při neočekávaném pohybu, nebo převrácení) a tím může vytvářet nebezpečí poranění stlačením nebo nárazem. Ztráta stability může nastat zejména při těchto okolností:

- při provozu stroje - pokud jsou zpracovávané komponenty nevyvážené, patky stroje nestabilní, těžiště stroje příliš vysoko nebo příliš blízko k obvodu plochy základny, pokud se někdo nachází na stroji, stroj je umístěn na sklonu apod.,

- při přemisťování stroje - pokud nejsou při jeho zdvihání a ostatních manipulací používány odpovídající prostředky, prováděné manipulace nejsou na potřebné odborné úrovni, skutečná poloha těžiště stroje je odlišná oproti vyznačení, pokud stroj opatřený koly je přemisťován po šikmém, popř. nerovném povrchu,

- ochranné kryty, které mohou představovat nebezpečí stlačení, střihu a nárazu - při otevírání nebo zavírání, pokud mají značnou hmotnost, pohybují se působením gravitace nebo nuceně.

Tepelná nebezpečí, a to:

- od horkých povrchů - části stroje (zejména hnací motory a mechanizmy pro spojování), které mají vysokou povrchovou teplotu, mohou vytvářet nebezpečí popálení. Toto nebezpečí bude obvykle existovat po určitou dobu ještě po odpojení dodávky energie,

- od chladných povrchů - části stroje nebo produktů (balící stroje pro zmrazené produkty), které mají značně nízkou povrchovou teplotu, mohou způsobit až omrznutí. Rovněž toto nebezpečí bude obvykle existovat ještě po určitou dobu po odpojení dodávky energie.

Nebezpečí od produktů a materiálů, kdy:

- nebezpečí vytvářená produkty mohou vznikat, pokud se balící stroje používají pro balení potenciálně nebezpečných produktů, pro obsluhu a další osoby vyskytující se v okolí stroje, nebo v případech když se v balicím stroji poškodí obal obsahující nebezpečné látky. Tato nebezpečí mohou zahrnovat:

- příjem nebo vdechnutí škodlivých látek,

- požár nebo výbuch - prašných produktů, hořlavých kapalin apod.,

- biologická nebezpečí - např. očkovací látky,

- náraz od vymrštěných produktů,

- elektrostatický výboj - např. od produktů, které se třou o plastová vodítka. Elektrostatický výboj může představovat nebezpečí též pro osoby s implantovanými medicínskými prostředky.

- nebezpečí vytvářená obalovými materiály, s ohledem na jejich široký rozsah mohou být registrována zejména od:

- vdechování škodlivého kouře, plynu nebo výparů z přehřátých nebo hořících materiálů,

- vdechování škodlivého nebo nepříjemného prachu - např. z papíru,

- pořezání, při manipulaci s obalovými materiály - fólií, páskou nebo okrajem papíru,

- požáru, způsobeného od přehřátých vznětlivých obalových materiálů, kupř. plastových fólií,

- elektrostatického výboje, např. od odvíjecího a podávacího mechanizmu role plastové fólie.

Nebezpečí způsobená zanedbáním ergonomických zásad

Zdravotní a bezpečnostní nebezpečí (např. únava, duševní napětí, námaha, možnost onemocnění apod.) mohou nastat, pokud zúčastněné osoby provádějí na balicích strojích zejména následující činnosti:

- obsluhu stroje ve špatné poloze, provádění nepřirozených pohybů dlaní nebo paží, nutnost užívání nadměrného úsilí způsobeného nevhodným návrhem nebo umístěním ovladačů nebo zobrazovacích jednotek,

- provoz, čištění a údržbu stroje při špatném, popř. nevhodném osvětlení,

- nesprávné zakládání obalových materiálů - kupř. ve špatné poloze, při nutnosti použití nadměrné námahy, vzniku únavy,

- nesprávné vkládání nebo odebírání produktů, předpokládající špatnou polohu obsluhy, vytvářející nepřirozené pohyby dlaně nebo paží, vyžadující nadměrnou námahu apod.

U strojů určených pro balení potravin, léčiv nebo jiných produktů, kde je nutno sledovat též hygienu, mohou vzniknout nebezpečí kontaminace - pokud se použijí nevhodné kontaktní materiály nebo pokud je umožněno, aby se maziva nebo jiné kontaminující látky dostaly do přímého kontaktu s produktem.

Nebezpečí způsobená přítomností akumulované energie

Akumulovaná energie může vést k nebezpečím, zejména k neočekávanému pohybu, která mohou být způsobena zejména:

- poruchou v zajištění prostředků pro automatické uvolnění energie,

- požadavky na funkci stroje,

- poruchou zařízení pro uvolnění energie, kupř. způsobených od vnitřních nebo vnějších vlivů, při nesprávném seřízení, chybě při montáži, stárnutí materiálu, chybějící údržbě apod.,

- chybami obsluhy, způsobenými kupř. nedostatkem informací při zaškolování, nedodržením stanoveného postupu apod.

Nebezpečí vyplývající z rozumně předvídatelného zneužití stroje

Za rozumně předvídatelné zneužití stroje se považuje takové užití stroje, se kterým sice výrobce neuvažuje, ale které vyplývá ze snadno odhadnutelného lidského chování. Pokud kupř. může stroj pracovat nezávisle v různých zónách, potom úplné zastavení celého stroje snižuje produktivitu, což může podněcovat k překonávání ochranných krytů. Předvídatelným zneužitím v takovémto případě může být:

- překonání ochranných krytů nebo ochranných zařízení vlivem nesprávné konstrukce stroje,

- chování člověka, které je důsledkem hledání výhodnosti nebo efektivnosti - použití cesty nejmenšího odporu,

- přístup ke stroji přes otvory nezamýšlené pro přístup.

Důvodem pro překonání ochranných krytů může být časová prodleva mezi zastavením a opětovným spuštěním výroby, vzdálenost od stanoviště obsluhy k nejbližším bezpečným prostředkům přístupu apod.

Nebezpečí od specifických prvků nebo procesů balících strojů

Vedle obecných nebezpečí, která lze odhalit u většiny balících strojů, je nutno věnovat pozornost též:

- mechanickým oddělovacím zařízení, která představují nebezpečí pořezání a střihu a to:

- při normálním provozu stroje,

- v případech kdy je dodávka energie do stroje odpojena a vlastní mechanizmus se dále pohybuje neočekávaně,

- pokud se při zavádění fólie obsluha dotkne nechráněného řezného povrchu,

- pokud se manipuluje se zařízením při seřizování, čištění nebo údržbě,

- mechanickým spojovacím zařízení, která představují nebezpečí stlačení, a to jak při normálním provozu stroje, tak též v případech kdy je dodávka energie od stroje odpojena a vlastní mechanizmus se dále pohybuje vlivem akumulované energie,

- vyhřívacím spojovacím zařízení, která představují nebezpečí popálení, jak při normálním provozu, tak i v době po odpojení dodávky energie od zařízení. Při porušení elektrické izolace v topných prvcích vzniká reálné nebezpečí úrazu elektrickým proudem. Nebezpečí požáru lze předpokládat v případech, pokud obalové materiály zůstanou v kontaktu s vyhřívaným spojovacím zařízením příliš dlouho, nebo pokud je teplota spojovacího zařízení příliš vysoká,

- odvíjecím mechanizmům role fólie - ta mohou představovat zejména nebezpečí:

- stlačení a nárazu, pokud se role rotující vysokou rychlostí náhle zastaví,

- vtažení, pokud role o značné hmotnosti jsou podepírány na válečcích, nebo pokud fólie přechází přes válečky,

- pořezání, od okraje fólie,

- střihu, mezi vyrovnávacím zařízením odtahu fólie a pevnými částmi trnu role fólie,

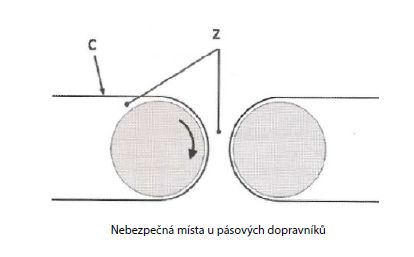

- dopravníkům. Některé dopravníky mohou být tak navrženy, že obsluha na nich může stát, nebo po nich chodit - tehdy vzniká nebezpečí uklouznutí, zakopnutí a pádu, zejména při čištění, údržbě a odstraňování závad. Nebezpečí vtažení a navinutí mohou vznikat v případech, kdy se osoby z nejrůznějších příčin nacházejí pod dopravníkem. U pásových a laťkových dopravníků lze odhalit nebezpečí vtažení nebo zachycení v místech náběhů, kde pásy přecházejí přes válečky (viz následující obrázek), nebo pevné části rámu dopravníku, popřípadě v místech styku dopravníků - kupř. když se následný dopravník nepohybuje, popř. pohybuje se pomaleji, nebo předchozí.

V obrázku znamená:

Z - nebezpečné místo,

C - unášecí prostředek dopravníku

- zařízením pro tavné lepidlo, která mohou představovat nebezpečí popálení - při kontaktu s horkými povrchy, nebo opaření - při kontaktu s lepidlem. Při vkládání studeného lepidla do lepidla roztaveného vzniká nebezpečí opaření

- od odstřikujícího roztaveného lepidla. U strojů, kde je lepidlo pod tlakem stříkáno nebo rozprašováno na obalový materiál vniká nebezpečí opaření

- od lepidla vystřikovaného ze stroje, kupř. pokud je tryska vychýlena z osy, nebo při údržbě,

- balení v ochranné atmosféře, která mohou používat během balícího procesu speciální atmosféry, zejména při balení se zvýšenou životností. Obvykle jsou používány kyslík, dusík a oxid uhličitý, které mohou vytvářet nebezpečí:

- kyslík - požáru a výbuchu, zvláště u strojů používajících rotační olejové vývěvy - pokud úroveň kyslíku ve vývěvě překročí 21 %,

- dusík - zadušení, popř. únavu; při snížení úrovně kyslíku,

- oxid uhličitý - ochromení dýchání způsobené otravou, resp. přiotrávením.

Bezpečnostní požadavky a/nebo ochranná opatření

V této části normy jsou stanoveny bezpečnostní požadavky, včetně, resp. nebo, ochranných opatření, která musí být respektována při návrhu libovolného balícího stroje. Každý stroj musí být navržen též podle zásad dle (12). Při výběru ochranných opatření je třeba, a to ve všech fázích životního cyklu stroje, postupovat podle dále uvedeného schématu:

- odstranění, nebo alespoň snížení, rizika existujícího ve vlastním návrhu a konstrukci bezpečného strojního zařízení,

- instalace nezbytných ochranných opatření ve vazbě k rizikům, která nemohou být zcela odstraněna,

- informace uživatelů o zbytkových rizicích vlivem jakéhokoliv nedostatku přijatých ochranných opatření, indikující zda je požadavek specifického výcviku, jakož i potřeba použití osobních ochranných pracovních prostředků.

Pokud u sledovaného stroje, z celé skupiny balících strojů, existuje konkrétní nebezpečí, je nutno aplikovat příslušné bezpečnostní požadavky, resp. opatření, dle komentované normy (10). Současně je nutno si uvědomit že u specifického stroje, kupř. v určité etapě jeho používání, nebo v závislosti na pracovním nasazení, typu, rozměrech a hmotnosti zpracovávaného produktu, obalovém materiálu, navazujícím přídavném zařízení, okolním prostředí apod., bude nutno aplikovat ještě další požadavky, resp. opatření, což musí posoudit též provozovatel stroje. S ohledem na omezený rozsah tohoto článku uvádíme pouze výčet některých bezpečnostních požadavků k minimalizaci mechanických rizik, a to jen v redukovaném rozsahu.

Ochranná opatření proti rizikům od pohybujících se částí

Jednou z metod pro zajištění odpovídající bezpečnosti, zahrnutou již do konstrukčního řešení stroje, je snížení síly, tlaku a energie na hodnoty, které nezpůsobují poranění. Příklady použitelných hodnot jsou uvedeny v přehledu níže.

Pokud v rámci konstrukčního řešení příslušného stroje, resp. v souvislosti s dodatečně provedenou úpravou stroje již provozovaného, nelze výše uvedené hodnoty splnit, potom hodnoty pro energii nesmí:

- obecně překročit 4 J,

- při reverzním pohybu hodnotu 10 J,

- po detekování odporu musí být pohyb automaticky reverzován do 1 s.

Nebezpečí stlačení mohou být považována za eliminované také v případech, když vzdálenost mezi pohybujícími a pevnými částmi je dimenzována podle ČSN EN 349+A1 (13).

V normě uvedená EN 349, která byla zavedena do naší soustavy norem jako ČSN EN 349

(83 3211) v listopadu 1994, je v současné době nahrazena EN 349+A1. Tato norma byla do

naší soustavy norem zavedena jako ČSN EN 349+A1 (83 3211) v prosinci 2008 (13).

Pohybující se části musí být zajištěny pevnými nebo pohyblivými blokovacími ochrannými kryty, na které je kladena celá řada dalších specifických požadavků. Bezpečnostní požadavky pro zabránění přístupu přes otvor do nebezpečné zóny se liší v závislosti na rozměrech otvoru, výšce otvoru od nejbližší přístupové plošiny, tvaru krytování kolem otvoru a přítomnosti, či nepřítomnosti dopravníku v otvoru.

| Oblast těla | Část těla | Maximální hodnoty pro zabránění poranění těla | ||

|---|---|---|---|---|

| Síla stlačení (N) |

Síla nárazu (N) |

Statický tlak na povrch těla (N/cm2) |

||

| Hlava s krkem | Lebka/čelo | 130 | 175 | 30 |

| Obličej | 65 | 90 | 20 | |

| Krk (boky/vaz) | 145 | 190 | 50 | |

| Krk (přední strana/hrdlo) | 35 | 35 | 10 | |

| Trup | Záda/ramena | 210 | 250 | 70 |

| Hrudník | 140 | 210 | 45 | |

| Žaludek | 110 | 160 | 35 | |

| Pánev | 180 | 250 | 75 | |

| Hýždě | 210 | 250 | 80 | |

| Horní končetiny | Nadloktí/loketní kloub | 150 | 190 | 50 |

| Předloktí/zápěstní kloub | 160 | 220 | 50 | |

| Ruka/prst | 135 | 180 | 60 | |

| Dolní končetiny | Stehno/koleno | 220 | 250 | 80 |

| Lýtko | 140 | 170 | 45 | |

| Chodidla/palce/kloub | 125 | 160 | 45 | |

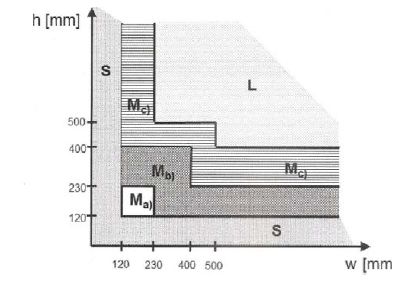

Otvory jsou v závislosti na jejich velikosti tříděny (viz následující obrázek) na

- malé, označované jako S,

- střední, označované jako Ma), Mb) a Mc),

- velké, označované jako L.

Třídění ochranných krytů podle velikosti míst vstupu nebo výstupu

V obrázku znamená:

L - rozměry velkých otvorů

M - rozměry středních otvorů

S - rozměry malých otvorů

h - světlá výška otvoru

w - světlá šířka otvoru

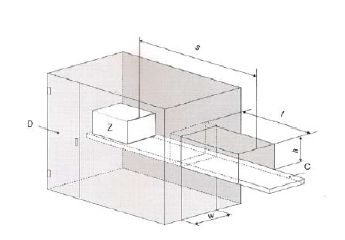

Přednostně je nutno volit ochranné kryty pro vstup a výstup dopravníku ve tvaru tunelu - u otvorů větších než jsou malé. Pro přístup musí být jeden nebo více blokovacích ochranných krytů nebo otvorů zajištěn pomocí ESPE - elektrického snímacího ochranného zařízení, na které jsou kladeny další specifické požadavky. Bezpečné vzdálenosti pro otvory střední velikosti podle rozměrů otvorů, za předpokladu že průřez možného tunelu je stejný jako průřez otvoru, uvádí komentovaná norma (10) v tabulce 1.

Příklad možného zajištění středního otvoru s dopravníkem a tunelovým ochranným krytem dosahujícím do zabezpečeného prostoru, kde dopravník vstupuje nebo vystupuje, je uveden na následujícím obrázku.

Zajištění středního otvoru s dopravníkem a tunelovým krytem

V obrázku znamená:

Z - nebezpečná zóna

D - blokovací pohyblivý ochranný kryt

C - dopravník

h - výška otvoru

w - šířka otvoru

l - délka tunelu

s - bezpečnostní vzdálenost.

Pro střední otvory Ma), Mb) a Mc) podle předcházejícího obrázku, musí být použity dále uvedené bezpečnostní vzdálenosti - podle (10) sloupce 4 z tabulky 1 - a to:

- pro Ma)---------s >= 900

- pro Mb)-------s >= 1 000

- pro Mc)------ s >= 1 400

Zajištění velkých otvorů

Pro velké otvory, označené při jejich třídění podle velikosti míst vstupu nebo výstupu jako L, u kterých je nutno brát v úvahu též riziko stlačení a střihu, musí být použita jedna z vhodných metod. Jako příklad uvádíme.

Blokovací kývavé dveře, chránící přístupu přes otvor, a to s nebo bez zamykání ochranného krytu. Blokovací pohyblivé ochranné kryty jsou otevírány tlakem produktu (v případě zamykání ochranného krytu až po jeho odemčení) a zavírány pomocí pružin. Stroj nelze opětovně spustit, dokud nejsou ochranné kryty zavřeny, a v případě zamykání uzamčeny. Když břemeno prochází otvorem, nesmí být možnost přístupu do nebezpečné zóny; proto musí pevné boční ochranné kryty vytvářet tunel s minimální délkou 900 mm a vzdálenost mezi těmito kryty a břemenem nesmí překročit 230 mm.

Automatický roletový ochranný kryt, který je vhodný pro vstupní a výstupní otvory velkých produktů. Roleta se otevírá, až když produkt dosáhne pozice, kdy osoba nemůže vstoupit do stroje mezi produktem a ochrannými kryty. Přitom vůle mezi roletovými vraty a produktem nesmí překročit 230 mm, a vzdálenost mezi roletovými zavíracími vraty, a válečkovým dopravníkem nesmí přesáhnout 120 mm - pro zabránění přístupu celého těla. Automatický ochranný kryt se zavírá po průchodu produktu otvorem ještě před tím, než produkt dosáhl pozice, která umožňuje přístup do nebezpečné zóny.

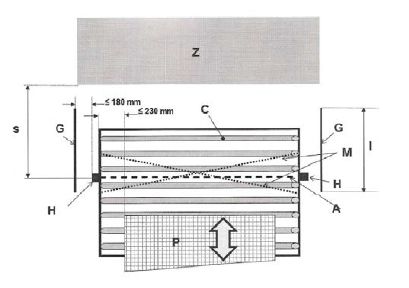

Optoelektrické ochranné zařízení (AOPD) - u nízkého rizika stlačení a střihu, použitelné po snění daných podmínek, se aplikuje v kombinaci s pevnými ochrannými kryty - viz následující obrázek. Je vhodné k použití v případech, kde hmotnost a rychlost/energie produktu v kombinaci s návrhem a umístěním ochranných krytů, nebo jiných pevných částí stroje, nebo v blízkosti, nevytváří významné riziko stlačení nebo střihu. U otvorů pro vstup produktu nesmí být vzdálenost mezi bočními pevnými ochrannými kryty a upevněním AOPD větší než 180 mm, a vzdálenost mezi AOPD a vnějším okrajem produktu nesmí být větší než 230 mm. Výška sloupů AOPD musí být minimálně 1 900 mm od úrovně podlahy.

Aplikace AOPD na vstupu a výstupu produktu

V obrázku znamená:

A - AOPD

C - dopravník

G - pevný ochranný kryt

H - sloupce AOPD

M - deaktivační paprsky

P - produkt

Z - nebezpečná zóna

l - délka bočních ochranných krytů

s - minimální vzdálenost

AOPD s dynamickým přerušením paprsku, rozlišující mezi lidmi zkoušejícími získat přístup, a pohybujícím se břemenem, monitorováním posloupnosti signálu od AOPD s několika paprsky nebo polem jednotlivých paprsků, na které jsou kladeny stanovené podmínky. Dynamické přerušení paprsku může být použito pro výstupní otvory. Systém je vhodný pouze v případech, když směr pohybu osoby bude opačný k pohybu produktu. Horizontální vzdálenost k dalšímu paprsku nesmí překročit 400 mm a vzdálenost mezi ochranným krytem a vnějším okrajem produktu nesmí být větší než 230 mm.

Literatura

- Dušátko, A. Balící stroje pohledem pracovní úrazovosti. Bezpečnost a hygiena práce, č. 11/2016, s. 10-14

- Dušátko, A. Bezpečnost balicích strojů a bezpečnost jejich provozu. Bezpečnost a hygiena práce, č. 12/2016, s. 10-13

- Dušátko, A. Bezpečnost balicích strojů pro předem zhotovené tuhé obaly. Bezpečnost a hygiena práce, č. 1/2017, s. 20-24

- Dušátko, A. Bezpečnost tvarovacích, plnících a uzavíracích strojů. Bezpečnost a hygiena práce, č. 2/2017, s. 5-10

- Dušátko, A. Bezpečnost paletizátorů a depaletizátorů. Bezpečnost a hygiena práce, č. 6/2017, s. 8-12

- Dušátko, A. Bezpečnost přebalovacích strojů. Bezpečnost a hygiena práce, č. 10/2017, s. 7-10

- Dušátko, A. Bezpečnost strojů na přebalování paletových jednotek. Bezpečnost a hygiena práce, č. 11/2017, s. 11-20

- Dušátko, A. Bezpečnost strojů na skupinové a sekundární balení. Bezpečnost a hygiena práce, č. 1/2018, s. 11-14 a 19-20

- Dušátko, A. Bezpečnost páskovacích strojů. Bezpečnost a hygiena práce, č. 2/2018, s. 19-23

- ČSN EN 415-10 (26 7600) - Bezpečnost balicích strojů - Část 10: Obecné požadavky, červen 2014

- ČSN EN ISO 14119 (83 3315) - Bezpečnost strojních zařízení - Blokovací zařízení spojená s ochrannými kryty - Zásady pro konstrukci a volbu, červenec 2014

- ČSN EN ISO 12100 (83 3001) - Bezpečnost strojních zařízení - Všeobecné zásady pro konstrukci - Posuzování rizika, červen 2011

- ČSN EN 349+A1 (83 3211) - Bezpečnost strojních zařízení - Nejmenší mezery k zamezení stlačení částí lidského těla, prosinec 2008.