V předkládaném seriálu, ve kterém budou postupně uváděny bezpečnostní požadavky na jednotlivé skupiny balících strojů, se dnes zaměříme na tvarovací, plnící a uzavírací stroje.

Úvod

Jde o skupinu strojů zhotovujících různé druhy balení tvarováním, plněním a uzavíráním obalu obvykle v jednom stroji (1). Takovéto stroje, které jsou používány ve stále větším rozsahu – a to dokonce ve většině odvětví, současně ale představující i potenciální zdroje poškození zdraví, a to i vážného. Z toho ale vyplývá, že zaměstnavatelé, jakož i vedoucí a zodpovědní zaměstnanci firem, kde jsou uvedené stroje nejen provozovány, ale i jen do zálohy instalovány, by jejich technickému stavu, jakož i provozu a obsluze měli věnovat potřebnou pozornost.

Do skupiny tvarovacích, plnících a uzavíracích strojů patří zejména:

- stroje na tvarování, plnění a uzavírání obalů ve tvaru sáčku z role měkkého obalového materiálu před jejich naplněním a uzavřením v jednom stroji,

- stroje na tvarování, plnění a uzavírání plochých sáčků,

- hlubokotažné tvarovací, plnící a uzavírací stroje, používající tvarovaný, popř. teplem tvarovaný obalový materiál pro tvarování obalu, který po naplnění a uzavření vytvoří hluboce vytažený obal,

- stroje na vyfukování obalů do formy, následné plnění a uzavírání, ve kterých je plastový granulát roztaven, vyfukován do formy za účelem vytvoření obalu, a jeho následné naplnění produktem a uzavření,

- stroje na skládání krabic a jejich uzavírání, jakož i stroje kartonovací, skládající, plnící a uzavírající obaly vytvořené z lepenky nebo obdobného materiálu.

Základní bezpečnostní požadavky pro tuto skupinu balících strojů jsou obsaženy v ČSN EN 415-3+A1 (2).

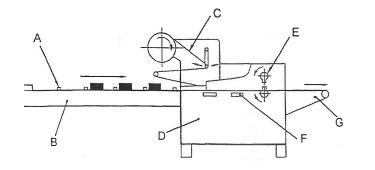

Pro získání bližší představy o uvedené skupině balících strojů je na následujícím obrázku znázorněn plnící stroj medu a sirupů.

Ještě lze dodat, že plnící stroje, odměřující produkt z celku v předem určené hodnotě (podle objemu, výšky hladiny v obalu, hmotnosti nebo počtu kusů) většinou také obsahují:

- šnekové dávkovače,

- objemové talířové dávkovače,

- objemové pístové dávkovače,

- plnící stroje dávkující podle počtu kusů,

- dávkovací váhy.

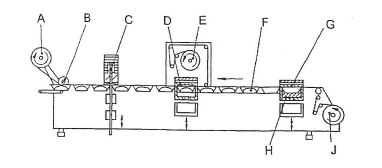

Z podskupiny strojů pro tvarování termoplastů je na následujícím obrázku znázorněna tvarovací, plnící a uzavírací linka Multivac R 230.

Nebezpečí vyskytující se u tvarovacích, plnících a uzavíracích strojů

V této skupině balících strojů je výskyt nebezpečí vázán zejména na pohonné mechanizmy, elektrické vybavení a horké povrchy. Jednotlivá nebezpečí se pak mohou lišit v závislosti na druhu a vlastnostech baleného produktu, velikosti obalu, obalovém materiálu, použití ochranných atmosfér a sterilizačních činidel, jakož i na prostředí ve kterém je předmětný stroj umístěn a provozován. Vedle obecných nebezpečí, zjistitelných u většiny balících strojů komentované skupiny, lze dále vysledovat i specifická nebezpečí, vázaná na jednotlivé typy tvarovacích, plnících a uzavíracích strojů.

Obecná nebezpečí

U většiny tvarovacích, plnících a uzavíracích strojů lze z obecných nebezpečí, včetně místa jejich výskytu, uvést například:

- systémy pohonu, kde mechanické, elektrické, pneumatické nebo hydraulické mechanizmy mohou představovat různá nebezpečí; zejména stlačení, střihu, pořezání, vtažení, navinutí apod.

- změna velikosti; stroje jsou konstrukčně řešeny pro zpracovávání řady produktů a velikostí obalů, kdy změny velikostí mohou být prováděny ručně nebo automaticky. U ručně prováděné výměny lze vysledovat nadměrnou námahu, nebo nebezpečí namožení – při zvýšené hmotnosti ručně manipulovaných dílů, nebo pokud je jejich umístění na stroji v nevhodné poloze. U automaticky prováděné změny velikosti existuje nebezpečí střihu a stlačení.

POZNÁMKA:

Nutno zdůraznit, že podle čl. 4.1.3 komentované české verze evropské normy (2), a tudíž i samotné evropské normy (3), je při ruční výměně dílů (ruční manipulaci) uvažováno s uvedeným nebezpečí de facto až od hmotností dílů větší než 25 kg. Uvedená hodnota hmotnosti je ale v rozporu s právními předpisy k zajištění bezpečnosti a ochrany zdraví při práci (4), podle kterých je kupř. pro ženy, při občasné ruční manipulaci (nepřesahující souhrnně 30 minut v průměrné osmihodinové směně) stanoven hygienický limit 20 kg, při časté manipulaci (přesahující uvedený časový limit) dokonce jen 15 kg. Tato skutečnost nebyla vzata v úvahu ani při zpracovávání české verze této evropské normy (2).

- pneumatické a hydraulické zařízení; takováto zařízení představují možné nebezpečí stlačení, střihu, vymrštění částic, výbuchu a výronu tekutin. Hydraulické oleje a pneumatické mazací oleje dále představují možné nebezpečí požáru, ale i případné kontaminace potravin.

- elektrotechnické vybavení; toto vybavení stroje představuje potenciální nebezpečí úrazu elektrickým proudem a v přítomnosti specifických materiálů též potenciální nebezpečí požáru a výbuchu.

- potraviny a farmaceutika; u strojů používaných pro balení uvedených látek může vzniknout nebezpečí kontaminace (při použití nevhodných materiálů nebo konstrukčního řešení stroje, popř. pokud se může tlakový vzduch dostat do kontaktu s produktem).

- balení v řízené atmosféře; při balení produktů se zvýšenou trvanlivostí (při použití speciálních plynů) mohou nastat další nebezpečí:

- u kyslíku – požár, popř. výbuch,

- u dusíku – zadušení,

- u oxidu uhličitého – zadušení a otrava.

Specifická nebezpečí u jednotlivých typů tvarovacích, plnících a uzavíracích strojů

Již úvodem je nutno si uvědomit, že následující přehled typů balících strojů je uveden pouze jako příklad, podobně jako výčet možných nebezpečí. Čtenář sledující aktivně, a to i jenom některé druhy, popř. skupiny balících strojů, by se měl podrobně seznámit, nejen s příslušnou technickou normou, ale též se všemi souvisejícími bezpečnostními předpisy – pravda, pokud tak ještě neučinil. U některých typů tvarovacích, plnících a uzavíracích strojů mohou, vedle obecných nebezpečí, vnikat další nebezpečí, dále uvedená pouze například:

- u horizontálních hadicových strojů – viz následující obrázek:

- písm. A – zařízení pro posun produktu: nebezpečí střihu; tam kde unášecí prvky vystupují z krytu koncového řetězového kola a vstupují do drážky podpěrné desky, a dále kde unášecí prvky vstupují do tvarovacího límce,

- písm. B – řetězy a pohony: nebezpečí stlačení a střihu,

- písm. C – mechanizmus odvíjení role: je většinou proveden z trnu, který může být buď připevněn na jednom konci k rámu stroje, nebo může být volný, resp. kotouč fólie a trn mohou být podepřeny v sedlech. Fólie je odtahována z role posuvem, kdy napětí fólie je obvykle řízeno brzdovým mechanizmem působícím na trnu role. Brzdový mechanizmus je řízen napětím ve skupině napínacího válečku. Možná zranění mohou být způsobována špatnou polohou nebo nadměrnou námahou – pokud je mechanizmus posuvu nevhodně umístěn, nebo pokud je kotouč příliš těžký.

- písm. D – hluk: hlavní zdroj hluku tvoří mechanizmus pohonu, tvarovací límec, mechanizmus příčného spoje, výfuk stlačeného vzduchu ze solenoidových ventilů a ze zařízení pro odstraňování prázdných obalů.

POZNÁMKA:

POZNÁMKA:Lze připomenout, že přípustný expoziční limit ustáleného a proměnného hluku při práci, vyjádřený ekvivalentní hladinou akustického tlaku A LAeq,8h, se rovná 85 dB, pro pracoviště, na kterém je vykonávána práce náročná na pozornost a soustředění 50 dB (5).

- písm. E – mechanizmus příčného spoje a stříhání: obvykle obsahuje pár kyvných, otočných nebo vratných spojovacích čelistí, které bývají vyhřívány; představuje značné nebezpečí stlačení, vtažení a popálení,

- písm. F – mechanizmus podélného spoje: obvykle obsahuje jeden nebo více párů protiběžných kladek, unášejících fólii strojem a vytvářejících podélný spoj pod obalem. Jeden nebo více párů kladek může být vyhříván; představuje nebezpečí vtažení, stlačení a popálení,

- písm. G – mechanizmus výstupu, který mohou tvořit pásové dopravníky, řetězy s unášeči apod.: nebezpečí vtažení a stlačení.

- u strojů pro tvarování za tepla, plnění a uzavírání – viz následující obrázek:

- písm. A – kotouče pro navíjení odpadu; kde je odpad odstřižen v souvislém pásu nebo pruhu, může být navinován na kotouče pro navíjení odpadu nebo odtažen dopravními válečky a rozstříhán na kousky. Uvedené mechanizmy představují nebezpečí pořezání a vtažení,

- písm. B – rotační stříhací zařízení: nebezpečí vtažení a pořezání,

- písm. C – stříhací zařízení s vratným pohybem; pokud je stroj vybaven zařízením s vratným pohybem (např. stříhací formy, nože, prostřihávače) k prostřižení otvorů, oddělení obalů ze spojených pásů fólie, nebo pro stříhání odpadů apod., potom takováto zařízení mohou tvořit i vážné nebezpečí pořezání a střihu,

- písm. D – uzavírací forma, uzavírající spodní pás fólie horním pásem fólie (většinou kombinací tepla a tlaku) představuje nebezpečí stlačení, střihu a popálení s vážným rizikem amputace,

- písm. E – mechanizmus odvíjení horního kotouče fólie: nebezpečí poškození zdraví způsobená špatnou polohou nebo nadměrnou námahou (viz též písm. C u horizontálních hadicových strojů),

- písm. F – vkládací prostor; produkt se vkládá do vytvořených dutin ve spodním pásu fólie a to automaticky nebo ručně. Při ručním vkládání mohou vznikat nebezpečí namožení rukou nebo paží, jakož i nebezpečí od mechanizmu posuvu, tvarovací a uzavírací formy,

- písm. G – ohřívací a předehřívací stanice: představuje vyhřívající pás fólie za účelem jeho tvarování. Vytápěcí prvky představují vážné nebezpečí popálení a stlačení, pokud fólie setrvá v těsné blízkosti vytápěcích prvků, vznikne také nebezpečí jejího vznícení,

- písm. H – tvarovací forma: tato přímočarým pohybem nebo pootočením sevře teplý změklý pás fólie, ještě než je tvarován do formy vakuem, vtlačením apod. Po vytvarování dutin se tvarovací forma přímočarým pohybem nebo pootočením rozevře a umožní vytvarovaným dutinám v pásu fólie přesun do prostoru vkládání produktu. Představuje nebezpečí stlačení a střihu s vážným rizikem amputace,

- písm. J – mechanizmus odvíjení spodní fólie: viz písm. C u horizontálních hadicových strojů.

Místa možných nebezpečí u strojů pro tvarování za tepla, plnění a uzavírání

Bezpečnostní požadavky na tvarovací, plnící a uzavírací stroje

Jedná se o závažnou část normy, formulující bezpečnostně technické požadavky na tvarovací, plnící a uzavírající stroje, které lze sekundárně využít také při provádění kontrol a hodnocení rizik u strojů provozovaných. Podobně jako v předcházející části tohoto příspěvku, kde jsou možná nebezpečí specifikována pouze namátkově, rovněž zde jsou bezpečnostní požadavky na komentované stroje uvedeny pouze jako příklad. Ještě je vhodné uvést, že podobně jako možná nebezpečí, také bezpečnostní požadavky jsou rozděleny na „obecné“, použitelné u všech strojů předmětné skupiny, a „specifické“, vztahující se na příslušný typ stroje.

Obecné požadavky

Nejrůznější mechanizmy pohonu je nutno zabezpečit blíže specifikovanými ochrannými kryty a to v pevném, popř. blokovaném provedení. Blokovaný kryt musí splňovat požadavek zastavení stroje do 1 vteřiny po jeho otevření. Pokud tento požadavek nelze splnit, musí být příslušný ochranný kryt vybaven blokovacím zařízením, které zamezí přístupu do nebezpečných zón, a to do doby zastavení nebezpečného pohybu. Při ručně prováděné změně velikostí (viz též výše – bod b v části „Obecná nebezpečí“) musí konstrukční provedení ochranného krytu zajistit pro obsluhu potřebnou ochranu, a to pro všechny produkty a velikosti balení, pro které je stroj určen.

Specifické požadavky na jednotlivé typy tvarovacích, plnících a uzavíracích strojů

U některých strojů (zejména u horizontálních hadicových strojů a vertikálních hadicových, plnících a uzavíracích strojů) se vyskytuje závažné nebezpečí, vázané na kontakt s horkými povrchy – kupř. u ochranných krytů. Všeobecný bezpečnostně-technický požadavek stanoví, že teplota vnějších povrchů u strojů zahřátých na provozní teplotu nesmí přesáhnout 65 °C – viz též dále.

Nutno si ale uvědomit, že uvedená teplota, ve vazbě na druh materiálu a dobu kontaktu s horkým povrchem, již může překročit práh popálení (teplotu udávající rozhraní mezi vyloučením možnosti popálení a jeho počátkem – tzn. existencí rizika popálení). Přitom platí, že riziko popálení je vyšší, pokud:

- je vyšší povrchová teplota nad prahem popálení,

- povrchová teplota delší dobu překračuje práh popálení,

- je vázáno na osobu více náchylnou k popálení,

- horký povrch je více přístupný,

- je větší pravděpodobnost častého kontaktu s horkým povrchem.

Více potřebných informací lze získat v související české technické normě (7).

Tuzemský bezpečnostní předpis právní povahy (8) stanoví dále uvedené nejvyšší přípustné povrchové teploty pevných materiálů, s nimiž může nechráněná kůže zaměstnance přijít do přímého styku. Při práci, při které zaměstnanec přichází do kontaktu s povrchem pevného materiálu, jehož teploty překračují uvedené hodnoty, musí být zajištěno, aby nechráněná kůže zaměstnance nepřicházela do přímého styku s takovýmto materiálem.

| Druh materiálů | Prahy popálení při trvání dotyku | |||

|---|---|---|---|---|

| 10 sekund | 1 minuta | 10 minut | 8 hodina a déle | |

| °C | °C | °C | °C | |

| Kov | 55 | 51 | 48 | 43 |

| Keramické, skleněné a kamenné materiály | 66 | 56 | 48 | 43 |

| Plasty | 71 | 60 | 48 | 43 |

| Dřevo | 89 | 60 | 48 | 43 |

Maximální teploty pevných materiálů, s nimiž může nechráněná kůže zaměstnance přijít do přímého styku

Návod k používání

Návod k používání (použití), který tvoří součást průvodní dokumentace, musí být přiložen k dodávce každého balicího stroje (9). Jeho řádné prostudování, ale i pochopení, ze strany vedoucích a odborných pracovníků zúčastněných firem, by mělo předcházet instalaci a prvnímu spuštění každého stroje. Je nutno si uvědomit, že celá průvodní dokumentace, včetně návodu k používání, tvoří součást bezpečnostních předpisů – de iure právních a ostatních předpisů k zajištění bezpečnosti a ochrany zdraví při práci (6). Komentovaná norma podrobně specifikuje minimální rozsah každého návodu k používání. Současně stanoví další okruh doplňujících otázek, které musí řešit návody jednotlivých typů tvarovacích, plnících a uzavíracích strojů.

Každý návod k používání musí například obsahovat tyto informace:

- popis předpokládaného použití stroje, obsahující též podrobné informace o zpracovávaném produktu, obalových materiálech, velikostech balení a výkonu stroje; u strojů používajících řízenou atmosféru nebo sterilizační činidla také jejich vlastnosti,

- výkres označující místa s ruční obsluhou,

- pokyny pro bezpečnou manipulaci se strojem při jeho instalaci,

- pokyny pro instalaci stroje obsahující provozní požadavky (úroveň místního osvětlení, větrání apod.), rozměry plošin, žebříků nebo lávek pro provozní údržbu a demontáže atd.,

- pokyny pro bezpečné uvedení do provozu, bezpečnou údržbu a seřizování,

- pokyny pro zaškolení obsluhy stroje a údržbu.

Závěr

Lze jenom uvítat, že byly konečně vydány bezpečnostní předpisy, zejména bezpečnostně technické povahy, pro celou oblast balících strojů, u kterých dochází ke zvýšené úrazovosti (10). Také lze předpokládat, že po jejich pochopení, ale zejména postupného „uvádění do života“, současně bude narůstat i bezpečnost jejich obsluhy a provozu, což by se mělo v konečné fázi odrazit ve snížení úrazovosti, vázané na tyto stroje. Uvedené se v plném rozsahu vztahuje také na tvarovací, plnící a uzavírací stroje (2). K předmětné normě lze ale vznést i kritické připomínky.

Kriticky je nutno hodnotit skutečnost, že celá řada evropských norem, blíže specifikujících kupř. provedení či funkci v komentované normě (2) požadovaných ochran a zábran, není dosud uvedena ani v celostátním přehledu ČSN. Z toho lze usuzovat, že takovéto evropské normy (včetně norem mezinárodních) nebyly dosud převzaty do soustavy českých technických norem. To ale značně ztěžuje (přesněji řečeno přímo znemožňuje) plnění a kontrolu důležitých požadavků „ostatních předpisů k zajištění bezpečnosti a ochrany zdraví při práci“ (6). Tato skutečnost, která má dokonce všeobecnou platnost, by neměla zůstat v žádném případě bez povšimnutí.

Kvalitu komentované normy ovlivňuje také její nepřesnost – nejednoznačnost. Všeobecně je požadováno, aby teplota vnějších povrchů nepřesáhla 65 °C – tzn., že uvedená hodnota teploty je ještě vyhovující (viz např. čl. 5.2.3, 5.2.4, 5.3.4, 5.3.5 atd.). Oproti tomu, při kontrole teploty při zahřátém stroji se zjišťuje, zda teplota vnějších povrchů je nižší než 65 °C – tzn., že uvedená teplota je již nevyhovující (viz čl. 6.4.2).

Komentované normě (2) lze dále vytknout, že vychází z již zastaralých – neplatných předpisů, resp. se na takovéto předpisy odvolává. Norma, která je z dubna 2010, je českou verzí evropské normy EN 415-3: 1999 +A1: 2009 (3). V čl. 5.1.3.2, písm. b) je uveden odkaz na EN 349 – tj. EN 349:1993, která byla v listopadu 1994 vydána jako ČSN EN 349 (83 3211). Tato evropská norma po své aktualizaci byla v roce 2008 vydána jako EN 349: 1993 + A1: 2008 a její česká verze v prosinci 2008 jako ČSN EN 349+A1 (83 3211).

LITERATURA:

- ČSN EN 415-1 (26 7600) – Bezpečnost balících strojů – Část 1: Terminologie a klasifikace balících strojů a souvisejících zařízení, duben 2015.

- ČSN EN 415-3+A1 (26 7600) – Bezpečnost balících strojů – Část 3: Tvarovací, plnící a uzavírací stroje, duben 2010.

- EN 415-3: 1999+A1: 2009 – Safety of packaging machines – Part 3: Form, fill and seal machines.

- Nařízení vlády č. 361/2007 Sb., kterým se stanoví podmínky ochrany zdraví při práci, ve znění pozdějších předpisů, § 29 odst. 4 a 6.

- Nařízení vlády č. 272/2011 Sb., o ochraně zdraví před nepříznivými účinky hluku a vibrací, ve znění pozdějších předpisů, § 3 odst. 1 a 2.

- Zákon č. 262/2006 Sb., zákoník práce, ve znění pozdějších předpisů, § 349 odst. 1.

- ČSN EN ISO 13732-1 (83 3557) – Ergonomie tepelného prostředí – Metody posuzování odezvy člověka na kontakt s povrchy – Část 1: Horké povrchy, duben 2009.

- Nařízení vlády č. 361/2007 Sb., kterým se stanoví podmínky ochrany zdraví při práci, ve znění pozdějších předpisů, § 5 odst. 4, příloha č. 1, část E.

- Nařízení vlády č. 176/2008 Sb., o technických požadavcích na strojní zařízení, ve znění pozdějších předpisů – § 4, příloha 1, bod 1.7.4.

- Dušátko, A. Balící stroje pohledem pracovní úrazovosti. Bezpečnost a hygiena práce. č. 11/2016, s. 10 až 14.