Úvod

Balící stroje na skupinové a sekundární balení (1) jsou stroje, které seskupují dohromady skupinu produktů pro přepravní účely, nebo spojují skupinové obaly. Skupinové obaly v sobě zahrnují krabice, misky, přepravky a rukávce. Do této skupiny balících strojů patří zejména:

- Stroje na skládání obalových materiálů, tvarujících skupinový obal,

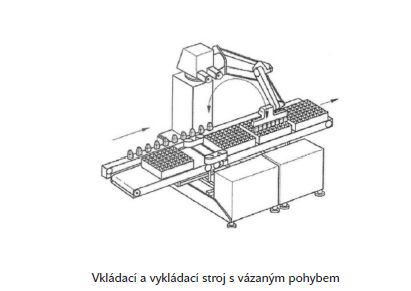

- Vkladače/vykladače produktu, které seskupují a ukládají/vyjímají (vykládají) seskupené, produkty do/ze skupinového obalu. Do této podskupiny jsou začleněny zejména gravitační (horizontální) vkladače, vkládající gravitačně (horizontálně) do skupinových obalů. Dále sem patří vkládací a vykládací stroje s vázaným pohybem, které uchopí skupinu produktů a buď ji vertikálně vloží do skupinového obalu, nebo ji z něj vertikálně vyjmou - viz následující obrázek.

- Stroje na uzavírání obalů, mezi které patří zejména: stroje na zalepování krabic, které uzavírají krabice, obvykle vyrobené z vlnité lepenky, a uzavírají je lepidlem, stroje na uzavírání krabice páskou (samolepicí nebo lepicí páskou) stroje na uzavírání krabice sponkami stroje na uzavírání skládaným víkem.

- Stroje na tvarování, plnění a uzavírání skupinových obalů, vytvářejících přebal ve tvaru misky nebo krabice. Do této podskupiny rovněž patří horizontální stroje s bočním plněním krabic, jakož i kartonovací stroje s horním/spodním plněním krabic

- Přepravu je v našem případě třeba chápat jako přemísťování - tj. manipulaci a dopravu nejrůznějších produktů (látek, druhu obalu nebo balení, které jsou manipulovány v balicím stroji)

- Skupinové balení je chápáno jako balení obsahující větší počet produktů spolu sdružených pro přepravu (2).

Příklad automatického balicího stroje na skupinové balení je uveden na následujícím obrázku. Jedná se o kompletní automatický stroj typového označení BP 802 ALV 600R, s pohybem produktu v ose stroje, o výkonu až 20 skupin/min., který je vybaven automatickým formátováním balené skupiny.

Nebezpečí vyskytující se u strojů na skupinové a sekundární balení

V komentované normě (1) je uveden přehled všech možných významných nebezpečí, nebezpečných situací a událostí, které se mohou vyskytnout ve skupině balících strojů na skupinové a sekundární balení. Tato nebezpečí se ale mohou u specifických strojů lišit, a to v závislosti na jejich pracovním principu (poloautomatický až automatický provoz), druhu, rozměrech a hmotnosti zpracovávaného produktu, obalovém materiálu, přídavném zařízení, které je připojeno ke konkrétnímu stroji, jakož i prostředí, ve kterém je sledovaný stroj používán. S ohledem na možný rozsah tohoto článku bylo možno uvést pouze výtah z nejzávažnějších obecných nebezpečí, u specifických nebezpečí dokonce jen výtah pro vybrané typy strojů na skupinové a sekundární balení. Je tudíž nanejvýš účelné, aby zejména vedoucí a zodpovědní pracovníci, zajišťující/připravující provoz balících strojů této skupiny, byli (vedle všeobecných bezpečnostních předpisů) podrobně seznámeni nejen s komentovanou normou (1), ale také s normami souvisejícími.

Obecná nebezpečí

U většiny strojů na skupinové a sekundární balení lze ze skupiny obecných nebezpečí odhalit zejména:

- mechanická nebezpečí, která bývají vázaná na pohyblivé části strojů, kde lze vysledovat nebezpečí stlačení, střihu, pořezání, tření, vtažení apod. Některá z těchto nebezpečí mohou ale přetrvávat i po přerušení dodávky energie, vzhledem na energie akumulované. Pneumatická a hydraulická zařízení představují možná nebezpečí stlačení, střihu, vymrštění části, výbuchu a výronu tekutin. Přitom akumulované energie v pneumatických a hydraulických systémech mohou způsobit i neočekávaný pohyb mechanizmů - a to zejména při odpojení dodávky energie. Hydraulické oleje a oleje na mazání pneumatiky mohou představovat potenciální nebezpečí požáru, a současně mohou kontaminovat potraviny. Pokud tekutiny a maziva mohou uniknout ze stroje (kupř. vlivem netěsností), lze očekávat možný výskyt nebezpečí uklouznutí - a to zejména na pracovních místech, komunikačních a manipulačních plochách, jakož i u prostředků výstupu (přístupu na vyvýšená místa) instalovaných na stroji,

- elektrická nebezpečí, která bývají vázaná na elektrotechnické vybavení příslušného stroje, představují potenciální nebezpečí úrazu elektrickým proudem a popálení. Při přítomnosti vznětlivých materiálů může též existovat nebezpečí požáru. Elektrické systémy mohou současně působit jako zdroj vznícení. Pokud používané tekutiny, rozlitý produkt nebo čistící látky - kupř. voda, přijdou do styku s elektrickými vodiči, vzniká reálné nebezpečí úrazu elektrickým proudem. Toto nebezpečí může také vzniknout, pokud jsou části stroje nebo zpracovávané produkty elektrostaticky nabity,

- nebezpečí od hluku, vytvářená stroji na skupinové a sekundární balení mohou způsobit:

- až trvalou ztrátu sluchu,

- ušní šelest,

- únavu, stres apod.,

- další účinky jako ztrátu rovnováhy, vědomí apod.,

- rušení hovorové komunikace, ale zejména neschopnost slyšení zvukových výstražných signálů,

- nebezpečí způsobená zanedbáním ergonomických zásad, vytvářející zdravotní a bezpečnostní rizika, která mohou nastat v případech kdy obsluhy a další osoby vázané na provoz komentovaných strojů, provádějí, resp. jsou nuceny provádět zejména tyto činnosti: Této problematice je nutno věnovat potřebnou pozornost jak při uvádění nových strojů do provozu, tak, a to zejména, při jejich kontrolách, prováděné údržbě apod.

- obsluhu stroje např. ve špatné poloze, při mentálním přetížení, včetně používání neodpovídajících ovladačů apod.,

- provoz, údržbu a čištění stroje při špatném osvětlení,

- zakládání obalových materiálů ve špatné poloze, při použití nadměrné námahy apod.,

- vkládání produktů nebo odebírání balení způsobem vyžadujícím špatnou polohu člověka, nepřirozené pohyby dlaní, paže, použití nadměrné námahy apod.,

- čištění, údržbu a manipulaci se strojem ve špatné poloze, při použití nadměrné námahy apod.

- nebezpečí způsobená poruchami, kterým je nutno věnovat pozornost nejen již při konstrukčním návrhu nového stroje, tak, a to z hlediska pracovního zaměření rozhodujícího počtu čtenářů, zejména při jeho provozu, čištění, prováděné údržbě a opravách. Sledovat je nutno možné podskupiny nebezpečí zejména vlivem:

- poruchy v dodávce energie, které mohou způsobit neřízený pokles nebo pád strojních skupin a dílů, nebo produktu (pokud je k držení produktu použito vakuum). V úvahu dále přichází porucha funkce brzdění, jakož i neočekávaný pohyb skupin (při obnově dodávky energie),

- poruchy bezpečnostních částí ovládacích systémů, kdy nebezpečí může vzniknout, pokud se poruší komponenty bezpečnostních částí ovládacích systémů, nebo pokud vlastní systém nesplňuje bezpečnostní požadavky své specifikace. Nebezpečí může rovněž vniknout, pokud jsou bezpečnostní systémy úmyslně překonány obsluhou. Takovéto poruchy mohou zejména vést k neočekávanému spuštění pohyblivých částí, k nesprávné posloupnosti strojních operací, nebo k zabránění zastavení pohybujících se částí v předpokládané poloze,

- poruchy elektronických pohonných systémů, kupř. kdy napájení hnacího motoru není odpojeno při otevřených ochranných krytech, a kdy existuje reálná možnost neočekávaného spuštění s následnými mechanickými nebezpečími (pokud řídicí systém přestane fungovat, nebo reaguje na vnější poruchy, jako je elektromagnetické rušení).

Specifická nebezpečí

Vedle výše uvedených obecných nebezpečí lze u jednotlivých typů a provedení strojů na skupinové a sekundární balení vysledovat místa dalších specifických nebezpečí; například u

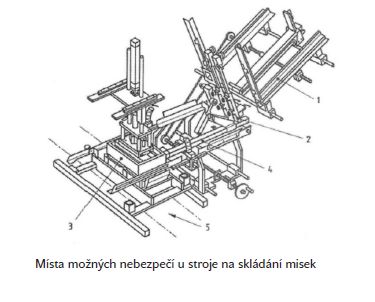

- Strojů na skládání misek - viz následující obrázek. Zásobník přířezů misek (pos.1), který musí být opakovaně doplňován za chodu stroje, může způsobovat zejména namáhání páteře a zad, pokud jsou zanedbány ergonomické zásady při umístění zásobníku (též v rámci úprav již provozovaného stroje). Při umístění zásobníku příliš vysoko dále vzniká, v souvislosti s nutností výstupu, nebezpečí uklouznutí a pádu.

Mechanizmus odebírání přířezů misek (pos.2), obvykle představovaný sestavou savek, pohybujících se proti stohu přířezů v zásobníku a následně vytahující jednotlivý přířez, může vytvářet nebezpečí stlačení a střihu. Vakuové zařízení dále může vytvářet nebezpečí hluku.

Tvarovací skupina (pos.3), která většinou zahrnuje pohyblivé lisovníky a pevné lisovnice, představuje reálné nebezpečí stlačení a střihu. Tvarovací skupiny mohou být rovněž vybaveny aplikátory lepidla. Použití lepidla za studena může představovat nebezpečí vdechnutí rozpouštědla.

Mechanizmus přepravy přířezů misek (pos.4), přemisťující přířezy misek z prostoru zásobníku do prostoru tvarování, jehož konstrukční řešení se může i značně lišit, nejčastěji vytváří nebezpečí stlačení, střihu, navinutí, nárazu a dále tření nebo vtažení.

Mechanizmus odebírání (pos.5), často provedený jako pásový dopravník, nebo jako řetězy s unášeči, může představovat nebezpečí stlačení, navinutí, tření, nebo vtažení. - Strojů na skládání krabic, u kterých třeba ještě rozlišovat:

- poloautomatické stroje, kde u mechanizmu skládání chlopní lze odhalit nebezpečí stlačení, střihu a zachycení,

- automatické stroje, kde při nevhodně umístěném zásobníku přířezů krabic, který musí být při chodu stroje opakovaně doplňován, lze odhalit zejména nebezpečí námahy zad, a případně též uklouznutí a pádu. Mechanizmus skládání chlopní, obvykle zahrnující desky pro skládání a vodítka, která skládají chlopně na jednom konci krabice, aby byly připraveny pro uzavření, může vytvářet nebezpečí stlačení, střihu a zachycení. Možná nebezpečí vázaná na vlastní mechanizmus uzavírání chlopní jsou pak odvislá ještě od způsobu spojení chlopně krabice, a to:

- při samolepící pásce: u aplikátoru pásky lze odhalit menší nebezpečí střihu, ale nůž pro odstřižení pásky představuje výrazné nebezpečí střihu,

- při lepicí pásce vlastní mechanizmy představují nebezpečí pořezání a střihu,

- při sponkování vlastní mechanizmy představují nebezpečí stlačení a propíchnutí,

- při uzavírání tavným lepidlem, kde se systémy s tavným lepidlem používají společně s mechanizmem tlaček, který stlačuje chlopně při tuhnutí lepidla, lze vysledovat nebezpečí stlačení,

- při použití lepidla lepícího za studena, kde jsou příslušné systémy rovněž doplněny mechanizmem tlaček, lze vedle nebezpečí stlačení, dále odhalit nebezpečí způsobená vdechnutím rozpouštědel použitých v lepidle.

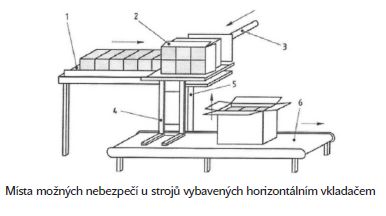

- Strojů vybavených horizontálním vkladačem - viz následující obrázek

U takovýchto strojů, kde jsou krabice do stroje obvykle ukládány ručně, lze vedle obecných nebezpečí, které jsou výše specifikovány, dále odhalit: U podávacího dopravníku produktu (pos.1) nebezpečí navinutí, tření a vtažení. Podávací dopravníky bývají ještě vybaveny zařízením pro otáčení produktu, zařízením pro změnu orientace produktu a vytvoření řad produktů, u kterých lze vysledovat nebezpečí střihu, navinutí, tření a vtažení. Mechanizmus vkládání do krabice (pos.3), který do krabice zasouvá seskupení produktů z prostoru stohování přes vkládací náběh (pos.2), vytváří svým tlačným prvkem nebezpečí stlačení a střihu. Vkládací náběh, který současně podepírá seskupení produktů při jeho vytváření, a otevřenou krabici při jejím čekání na vložení produktu, vyžadující opakované doplňování přířezů krabic, může způsobit namáhání zad a páteře obsluhy vlivem zvýšené námahy - při zanedbání ergonomických zásad. Podpěrná ramena krabice (pos.4), držící přířez krabice a současně podpírající loženou krabici při jejím spuštění z náběhu na odebírací dopravník (pos.6), vytváření nebezpečí stlačení, střihu a nárazu. Vlastní odebírací dopravník, nejčastěji provedený jako pásový nebo válečkový, představuje nebezpečí navinutí, tření a vtažení. Mechanizmus seskupení produktů (pos.5), který zvedá, tlačí nebo spouští řadu produktů s cílem vytvoření konečného seskupení, u většiny konstrukčních řešení vytváří nebezpečí stlačení a střihu.

Bezpečnostní požadavky a opatření pro stroje na skupinové a sekundární balení

Podobně jako u nebezpečí, také v části normy (1) formulující bezpečnostní požadavky a opatření, jsou samostatně specifikovány jak všeobecné požadavky a opatření, aplikovatelné pro většinu strojů, tak požadavky specifické mající vazbu pouze na určité typy a provedení strojů na skupinové a sekundární balení. I zde je ale nutno zdůraznit, že s ohledem na možný rozsah článku bylo možno uvést pouze výtah z obecných bezpečnostních požadavků, a požadavky specifické dokonce zcela vyřadit.

Obecné požadavky a opatření

Z obecných požadavků lze uvést zejména:

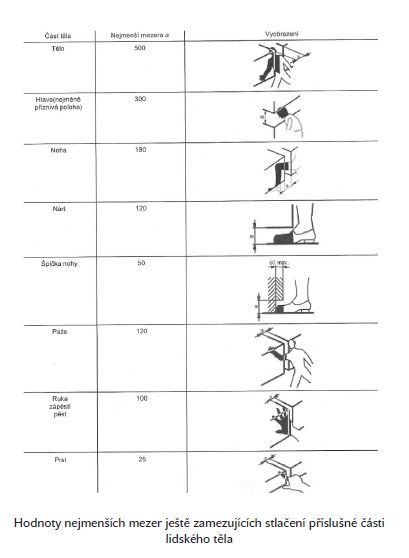

- Požadavky pro eliminaci mechanických nebezpečí, kterým je nutno dát přednost ve všech možných případech - např. omezením síly, výkonu nebo pohybu (změnou pohybu) pohybujících se částí. Pohyblivé části mohou být konstrukčně považovány za bezpečné, pokud síla jimi vyvozená nepřesáhne 75 N, tlak, který vyvozují vůči předmětu je menší než 25 N/cm2, jejich energie je menší než 4 J, a současně nemají ostré okraje, které by mohly způsobit libovolné poranění. Pokud se nebezpečný pohyb automaticky reverzuje do 1 s, kdy je detekován odpor, může být pohyb považován za bezpečný, pokud síla nepřesáhne 150 N, tlak nepřekročí 50 N/cm2, energie je menší než 10 J, a taktéž jsou vyloučeny ostré okraje. Pohybující se části je možno rovněž již konstrukčně zajistit proti možnosti poranění člověka, primárně vyplývajícího z nebezpečí stlačení, zajištěním dostatečné vzdálenosti mezi pohyblivými a pevnými částmi, jakož i mezi vzájemně se pohybujícími částmi. V takovýchto případech je nutno dodržet hodnoty nejmenších mezer pro zamezení stlačení částí lidského těla v souladu s dále uvedenou tabulkou dle EN 349+A1 (3).

Pevné a blokovací ochranné kryty. Pokud nemohou být pohybující se části zajištěny již konstrukčně - bezpečnou konstrukcí, musí být zajištěny vhodnými ochrannými kryty podle EN ISO 14120 (4), jejichž dimenzování a umístění musí být v souladu s EN ISO 13857 (5). Ochranné kryty s otevřenou horní stranou musí být vysoké minimálně 1 600 mm od úrovně podlahy, mezera pro jejich čištění nesmí být větší než 240 mm a dosahová vzdálenost pod takovými kryty k nejbližší nebezpečné zóně musí být minimálně 850 mm. Konstrukce a počet ochranných krytů, rozměry a umístění přístupových prostorů v ochranných krytech, současně musí zajistit, aby příslušný stroj mohl být snadno a bezpečně obsluhován, čištěn, jakož i připravován pro manipulaci s jiným produktem nebo rozměrem balení, včetně možnosti provádění snadné a bezpečné údržby.Otvory v ochranných krytech, například v místech vstupu a výstupu produktu, musí být umístěny a dimenzovány s cílem zabránění přístupu do nebezpečných zón, při stání na podlaze nebo přístupové úrovni, a sahání do otvorů. U otvorů střední velikosti, pokud:Poznámka:V čl. 5.2.2.1.3 komentované normy (1) uvedená evropská norma EN 294 byla nahrazena mezinárodní normou EN ISO 13857 a evropská norma 953 mezinárodní normou EN ISO 14120.

- je šířka a výška otvoru větší než 120 mm, ale menší nebo rovna 250 mm a přístup je omezen dopravníkem, musí být minimální dosahová vzdálenost k nejbližší nebezpečné zóně minimálně 850 mm a zákazová značka „Nesahejte dovnitř“ musí být připevněna na ochranném krytu poblíž otvoru - viz následující obrázek,

- je šířka a výška otvoru větší než 250 mm, ale menší nebo rovna 400 mm, a obdobném omezení přístupu, musí být minimální dosahová vzdálenost alespoň 1 000 mm a stejná zákazová značka musí být taktéž připevněna na ochranném krytu,

- je šířka a výška otvoru větší než 400 mm, ale menší nebo rovna 600 mm, a obdobném omezení přístupu, musí být při stejné minimální dosahové vzdálenosti alespoň 1 000 mm, vedle umístění stejné zákazové značky, dále splněny normou stanovené požadavky.

- Snížení hluku. Hlavními zdroji hluku u balících strojů na skupinové a sekundární balení jsou mechanizmy pohonu, vývěvy a výfuky stlačeného vzduchu, dále obalové materiály, ale zejména vlastní produkty (na sebe vzájemně narážející skleněné láhve, plechovky), jakož i do sebe narážející mechanizmy (při procesu spojování). Snižování hluku musí být prioritně řešeno konstrukčně již u jeho zdroje, a to zejména:

- instalací materiálů pohlcujících hluk uvnitř stroje, nebo zakrytí hnaných přenosných komponent materiálem pohlcujícím hluk,

- navržení mechanizmů tak, aby do sebe nenarážely a použití tlumících materiálů na chvějících se nebo dorazových kovových površích,

- použitím gumových válečků a izolátorů vibrací, a také instalací tlumičů výfuku,

- připojení částečných nebo úplných protihlukových krytů.

V normativní příloze A komentované normy (1), specifikující bližší podmínky pro zkoušení hluku strojů na skupinové a sekundární balení, je stanoven postup při určování hladiny emisního akustického tlaku v místě obsluhy, jakož i provozní podmínky pro měření u jednotlivých strojů. Výrobce, respektive dodavatel příslušného stroje musí (v návodu pro použití - viz dále) deklarovat v souladu s EN ISO 4871 (6) hodnoty emise hluku v místě obsluhy - a to při chodu stroje bez zatížení a také s plným zatížením, podle EN ISO 11204 (7) a EN ISO 3744 (8).

V rámci pravidelných kontrol provozovaných strojů na skupinové a sekundární balení, viz kupř. (9), je nutno mj. sledovat též hodnoty hluku. Nutno si uvědomit, že deklarované hodnoty emise hluku u nových strojů se mohou časem měnit - nejčastěji navyšovat. V souladu s nařízením vlády č. 272/2011 Sb. (10) je přípustný expoziční limit, vyjadřující expozici zaměstnance hlukem, přepočítaný na osmihodinovou směnu, stanoven na 85 dB. Pro pracoviště, na kterém je vykonávána práce náročná na pozornost a soustředění, činí tento limit 50 dB.

Ověřování bezpečnostních požadavků a opatření

Nutno kriticky hodnotit vstupní formulaci této části normy, podle které výrobce nebo dodavatel, který chce být ve shodě s touto normou, musí atd. - více viz (11), ze které vyplývá, že pokud nechce, nemusí, což je nejen nepřijatelné, ale dokonce i v rozporu s bezpečnostními předpisy vyšší právní síly.

Bez ohledu na uvedené, je ale nutno této části normy věnovat zvýšenou pozornost. Poskytuje provozovateli základní orientaci, jak pro kontrolu technického stavu příslušného stroje na skupinové a sekundární balení, při jeho uvádění do provozu (vedle průvodní dokumentace), tak při pravidelných kontrolách strojů provozovaných. Ve stručnosti lze uvést, že v rámci tohoto ověřování se provádí:

- vizuální kontrola při zastaveném stroji (ještě před prvním spuštění),

- měření při zastaveném stroji (také před prvním spuštění),

- vizuální kontrola při stroji v chodu,

- měření za chodu stroje.

Návod pro použití - k obsluze stroje

Vedoucí a zodpovědní zaměstnanci by si měli uvědomit, že návod pro použití, který je dodáván s každým strojem na skupinové a sekundární balení, tvoří důležitou součást právních a ostatních předpisů k zajištění bezpečnosti a ochrany zdraví při práci (12). Je nutno z něj vycházet též při plánování a provádění kontrol provozované techniky, při zaškolování obsluhy apod. Návod pro použití musí mj. obsahovat popis předpokládaného použití stroje, např. normální funkci stroje, balené produkty, obalové materiály, rozměry balení a rychlosti apod.

Provozovatelé ale musí brát v úvahu, že při skutečném provozu je nutno vedle předpokládaného použití, popsaného v návodu, dále uvažovat s důvodně předvídatelným nesprávným použití, které může vyplývat ze snadno odhadnutelného lidského chování (13). V úvahu je nutno brát zejména tato chování:

- předpokládané nesprávné chování, které je výsledkem běžné neopatrnosti - není ale výsledkem záměrného nesprávného používání stroje!

- běžné chování člověka v případě selhání, nehody, poruchy apod. během používání stroje,

- chování, které je výsledkem použití „cesty nejmenšího odporu“ při provádění nějakého úkonu.

Návod pro použití též musí specifikovat zkoušky, které je nutno provést ještě před prvním použití stroje. Popis, rozsah a způsob provádění těchto zkoušek tvoří pro každého provozovatele informace zásadní důležitosti - zejména v souvislosti s plněním úkolů na úseku bezpečnosti a ochrany zdraví při práci. Je vhodné současně připomenout, že tento návod musí též specifikovat způsob bezpečného přemisťování stroje.

K mnoha úrazům - a to i nejzávažnějším - dochází při jednorázové manipulaci s břemeny o značné hmotnosti, kdy příslušný subjekt není vybaven odpovídající technikou, a pověření zaměstnanci nemají potřebné provozní zkušenosti.

Literatura:

- ČSN EN 415-7+A1 (26 7600) - Bezpečnost balících strojů - Část 7: Stroje na skupinové a sekundární balení, listopad 2008

- ČSN EN 415-1 (26 7600) - Bezpečnost balících strojů - Část 1: Terminologie a klasifikace balících strojů a souvisejících zařízení, duben 2015

- ČSN EN 349+A1 (83 3211) - Bezpečnost strojních zařízení - Nejmenší mezery k zamezení stlačení částí lidského těla, prosinec 2008

- ČSN EN ISO 14120 (83 3302) - Bezpečnost strojních zařízení - Ochranné kryty - Obecné požadavky pro konstrukci a výrobu pevných a pohyblivých ochranných krytů, leden 2017

- ČSN EN ISO 13857 (83 3212) - Bezpečnost strojních zařízení - Bezpečné vzdálenosti k zamezení dosahu k nebezpečným místům horními a dolními končetinami, září 2008

- ČSN EN ISO 4871 (01 1609) Akustika - Deklarování a ověřování hodnot emise hluku strojů a zařízení, duben 2010

- ČSN EN ISO 11204 (01 1618) Akustika - Hluk vyzařovaný stroji a zařízeními - Určování hladin emisního akustického tlaku na stanovišti obsluhy a dalších stanovených místech s použitím přesných korekcí na prostředí, prosinec 2010

- ČSN EN ISO 3744 (01 1604) - Akustika - Určování hladin akustického výkonu a hladin akustické energie zdrojů hluku pomocí akustického tlaku - Technická metoda pro přibližně volné pole nad odrazivou rovinou, duben 2011

- Nařízení vlády č. 378/2001 Sb., kterým se stanoví bližší požadavky na bezpečný provoz a používání strojů, technických zařízení, přístrojů a nářadí, § 4, odst. 2)

- Nařízení vlády č. 272/2011 Sb., o ochraně zdraví před nepříznivými účinky hluku a vibrací, ve znění pozdějších předpisů, § 3

- Dušátko, A. Bezpečnost strojů na přebalování paletových jednotek, Bezpečnost a hygiena práce č. 11/2017, s. 19

- Zákoník práce - zákon č. 262/2006 Sb., ve znění pozdějších předpisů, § 349

- Nařízení vlády č. 176/2008 Sb., o technických požadavcích na strojní zařízení, ve znění pozdějších předpisů, příloha č. 1, bod 1.1.1., písm. c)