Úvod

V předkládaném seriálu, který je zaměřen na bezpečnost balících strojů, jsme doposud, vedle úrazovosti vázané na tyto stroje (1) a všeobecných bezpečnostních požadavků (2), věnovali pozornost strojům pro předem zhotovené tuhé obaly (3), tvarovacím, plnícím a uzavírajícím strojům (4), jakož i paletizátorům a depaletizátorům (5). Dnešní příspěvek je zaměřen na přebalovací stroje, určené pro manipulaci s výrobky do výšky a šířky 400 mm. Požadavky na bezpečnost těchto strojů jsou dnes obsaženy zejména v evropské normě, resp. v její české verzi (6), přičemž původní požadavky byly začleněny do české verze normy prvotní (7).

Základní informace

Přebalovací stroje představují celou skupinu balících strojů, které přebalují měkký obalový materiál (papír, hliníkovou nebo plastovou fólii) okolo určitého produktu nebo skupiny produktů. K takovýmto strojům patří zejména:

- stroje přebalující pruhem fólie – přebalují pruh materiálu okolo produktu nebo skupiny produktů; pruh je fixován lepidlem nebo aplikací tepla,

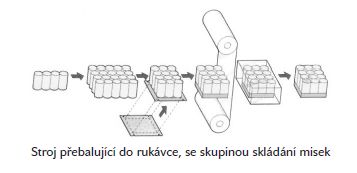

- stroje přebalující do rukávce – přebalují pruh termoplastického materiálu těsně okolo produktu nebo skupiny produktů, předtím než obal prochází smršťovacím tunelem a vytváří smrštitelné balení – viz následující schematický obrázek,

- stroje přebalující utažením fólie – přebalují utažením pruhu fólie kolem produktu nebo skupiny produktů; pruh může být vytvořen z jedné nebo dvou rolí fólie (včetně strojů na přebalování průtažnou fólií),

- stroje přebalující založením – přebalují produkt tvarovaným materiálem (hliníkovou fólií nebo papírem) v řadě skládacích operací,

- obalovací stroje – přebalují produkt nebo skupinu produktů do měkkého obalového materiálu pomocí řady operací: skládání, tepelného spojování, nebo lepení,

- smršťovací tunely – smršťují termoplastické fólie kolem produktu nebo skupiny produktů při jejich průchodu vyhřívacím tunelem; vyhřívacím médiem může být vzduch, tepelné záření, pára nebo horká voda.

Nebezpečí vyskytující se u přebalovacích strojů

Možná nebezpečí se mohou u specifických stojů lišit v závislosti na jejich pracovním použití, druhu, rozměrech a hmotnosti zpracovávaného produktu, používaném obalovém materiálu, přídavném zařízení připojeném ke stroji, ale i prostředí, ve kterém se příslušný stroj používá. Vedle obecných nebezpečí, zjistitelných u většiny přebalovacích strojů, lze vysledovat též specifická nebezpečí, vázaná na jednotlivé typy a provedení těchto strojů. S ohledem na možný rozsah tohoto příspěvku je ale možno představit pouze úzká vybraná nebezpečí. Je tudíž žádoucí aby zejména vedoucí a odpovědní pracovníci, zodpovědní za provoz uvedené skupiny balících strojů, byli podrobně seznámeni nejen se základní normou (6), ale též se všemi souvisejícími předpisy.

Obecná nebezpečí

U většiny přebalovacích strojů lze ze skupiny obecných nebezpečí, včetně míst jejich výskytu, uvést zejména:

- mechanická nebezpečí, vázaná převážně na pohyblivé části přebalovacích strojů, kde lze vysledovat nebezpečí stlačení, střihu, pořezání, tření, vtažení apod. Některá z těchto nebezpečí mohou přetrvávat i po přerušení dodávky energie – s ohledem na energie akumulované. Pneumatická a hydraulická zařízení představují potenciální nebezpečí stlačení, střihu, vymrštění části, výbuchu a výronu tekutin. Pokud zejména tekutiny a maziva se mohou dostat ze stroje, lze očekávat možný výskyt nebezpečí uklouznutí – na pracovních místech, komunikačních a manipulačních plochách, jakož i u prostředků přístupu u stroje. Pohyblivé ochranné kryty mohou představovat nebezpečí stlačení, střihu a nárazu, a to zejména při otevírání nebo zavírání – přednostně pokud mají značnou hmotnost nebo se pohybují působením gravitace;

- elektrická nebezpečí, vázaná na elektrotechnické vybavení příslušného stroje, která představují potenciální nebezpečí úrazu elektrickým proudem a popálení. Při přítomnosti vznětlivých materiálů může též existovat nebezpečí požáru a elektrické systémy mohou současně působit jako zdroj vznícení. Pokud používané tekutiny, rozlitý produkt nebo čistící látky – kupř. voda, přijdou do styku s elektrickými vodiči, vzniká reálné nebezpečí úrazu elektrickým proudem. Toto nebezpečí může také vzniknout, pokud jsou části stroje nebo zpracovávané materiály elektrostaticky nabity;

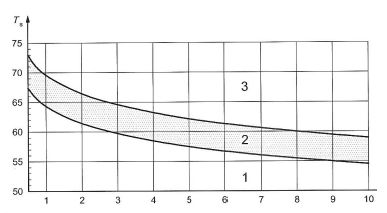

- tepelná nebezpečí, vázaná na části stroje (mechanizmy pro spojování, hnací motory apod.) s vysokou povrchovou teplotou, která mohou vytvářet nebezpečí popálení. Komentovaná norma (6) současně stanoví, že vnější teplota nechráněných částí stroje nesmí přesáhnout hodnotu, která by mohla způsobit popálení; pro neizolovaný kov s dobou dotyku menší než 1 s. pak tato teplota nesmí být vyšší než 65 °C. Při provozním sledování této problematiky je nutno vycházet zejména ze související mezinárodní normy, resp. její české verze (8). Pro krátké doby dotyku (cca do 10 s.) jsou hodnoty prahu popálení pro nepokryté (neizolované) kovy vyjádřeny v následujícím grafu.

Legenda ke grafu:

D – doba kontaktu (s.)

Ts – povrchová teplota (;C)

1 – oblast bez popálení

2 – oblast prahu popálení

3 – oblast jistého popálení

Pokud se na konkrétním stroji mohou vyskytnout místa s teplotou vyšší, než jsou prahy popálení, musí již výrobce přijmout potřebná preventivní opatření (tepelná izolace, zabezpečení místa proti neúmyslnému dotyku, umístění výstražné značky apod. – viz následující obrázek).

V rámci provozu příslušného stroje je pak nutno této otázce věnovat soustavnou pozornost. Zejména je nutno respektovat tuzemský bezpečnostní předpis právní povahy (9), který mj. stanoví dále uvedené nejvyšší přípustné povrchové teploty pevných materiálů, s nimiž může nechráněná kůže přijít do přímého styku, v závislosti na době dotyku.Druh materiálu Prahy popálení při trvání dotyku 10 sekund 1 minuta 10 minut 8 hodin a déle °C °C °C °C Kov 55 51 48 43 Keramické, skleněné a kamenné materiály 66 56 48 43 Plasty 71 60 48 43 Dřevo 89 60 48 43

- nebezpečí od hluku, představovaná přebalovacími stroji mohou vést až k trvalé ztrátě sluchu, ušnímu šelestu, únavě, stresu a dalším účinkům jako je ztráta rovnováhy, vědomí apod. Rovněž je nutno vzít v úvahu možnost rušení hovorové komunikace, ale zejména neschopnost slyšení zvukových výstražných signálů;

- nebezpečí způsobená poruchami, kdy při poruše dodávky energie může dojít k neřízenému poklesu nebo pádu strojních skupin nebo produktu, neočekávanému zablokování brzd nebo jiných komponent, dále k poruše funkce brzdění, jakož i k neočekávanému pohybu příslušné skupiny při obnově dodávky energie nebo vlivem energie akumulované. Nebezpečí může rovněž vzniknout, pokud se komponenty bezpečnostních částí ovládacích systémů poruší, nebo pokud systém nesplňuje bezpečnostní požadavky své specifikace. Porucha může vzniknout mechanickým poškozením, poruchou spoje, případně poruchou elektronické komponenty. Nebezpečí může rovněž vzniknout, pokud jsou bezpečnostní systémy úmyslně překonány obsluhou;

- nebezpečí od mechanizmů použitých u většiny přebalovacích strojů, kdy mechanické, elektrické, pneumatické nebo hydraulické systémy pohonu mohou představovat různá nebezpečí (stlačení, střihu, pořezání, navinutí, vtažení, úrazu elektrickým proudem, popálení apod.), za situace kdy některá nebezpečí mohou přetrvávat i po odpojení dodávky energie. Pásové a laťkové dopravníky mohou vytvářet nebezpečí vtažení nebo zachycení, zejména v místech náběhů, pokud pásy přecházejí přes válečky nebo pevné části rámu dopravníku. Tato nebezpečí se mohou ještě zvýšit, pokud jsou k příslušnému dopravníku též připojeny unášecí lopatky.

Specifická nebezpečí u jednotlivých typů přebalovacích strojů

Z celé skupiny jednotlivých typů přebalovacích strojů a jejich základních částí lze namátkově uvést:

- Nebezpečí související se stroji přebalujícími pruhem fólie, kde podávání produktu se většinou skládá z horizontálně se pohybujícího řetězu/řetězů, unášecích lopatek, kolíků nebo hrabic, které tlačí produkt po deskách mezi bočními vodítky. V některých případech zlepšují činnost podávání ještě dva postranní pásy. Dále bývá použito rozdělovací vodítko nebo vynášecí pás pro odvedení přicházejících produktů, s cílem zabránění hromadění produktu v předcházejícím stroji. Takovéto vynášecí zařízení bývá často aktivováno otevřením ochranného krytu. U těchto podávacích systémů jsou produkty obvykle dodávány na podávací řetěz automatickým podávacím zařízením, případně dopravníkem. Alternativně se může podávací systém skládat z plochých pásových dopravníků, které bývají zásobovány automaticky nebo ručně. Takováto zařízení mohou představovat nebezpečí vtažení, stlačení, střihu, ale i tření.

Nebezpečí vtažení, stlačení nebo střihu mohou být u řetězů a pohonů vyvolána místy náběhu – pokud řetězy přecházejí přes válečky nebo pevné části dopravníku, kdy se tato nebezpečí dále zvyšují, pokud jsou k řetězu ještě připojeny hrabice. Nebezpečí střihu u zařízení pro tlačení nebo zdvihání produktu lze odhalit kolem koncových řetězek, kde zařízení vystupují z krytu a vstupují do podávacího otvoru, a dále tam, kde se zařízení pohybují blízko pevné části – např. u vstupu do stroje. Potenciálním nebezpečí u podávacích pásových dopravníků je vtažení a tření.

Typický mechanizmus odvíjení role fólie se obvykle skládá z trnu, který může být buď připevněn jedním koncem k rámu stroje, nebo může být volný; v takovémto případě jsou role fólie a trn neseny závěsnou montážní skupinou. Vlastní fólie je odtahována z role unášecím mechanizmem fólie stroje. Napnutí fólie je obvykle ovládáno brzdovým mechanizmem, případně pohonem činným jako brzda, působícím na trn role, ovládaném vyrovnávacím zařízením odtahu fólie. Poranění způsobená špatnou polohou nebo nadměrnou námahou mohou vznikat, pokud je tento mechanizmus nevhodně umístěn, nebo pokud je role příliš těžká.

Vyrovnávací zařízení odtahu fólie se obvykle skládá z válečku namontovaného na výkyvném rameni, který působí jako brzdící zařízení. Mezi tímto ramenem a rámem stroje, ke kterému je připevněno, se může vyskytnout nebezpečí střihu. Vlastní vyrovnávací zařízení odtahu fólie má při pohonu pomocí pružin nebo gravitace potenciální energii, která v případě přetržení materiálu může vyvolat nebezpečí nárazu nebo stlačení. Vlastní role fólie (ve specifickém stavu) pak může představovat zejména tato nebezpečí:- role rotující vysokou rychlostí při náhlém zastavení – nebezpečí stlačení a nárazu,

- role s velkou hmotností, pokud jsou pro odvíjení uloženy na válečcích – nebezpečí vtažení,

- okraje role – nebezpečí pořezání,

- nebezpečí vtažení – když fólie přechází přes válečky, a současně nebezpečí střihu – mezi brzdícím mechanizmem fólie a pevnými částmi podepření role.

- když se při odpojení dodávky energie mechanizmus pohybuje neočekávaně vlivem akumulované energie,

- když se při zavádění fólie obsluha dotkne nechráněného řezného povrchu,

- když se manipuluje se zařízením při seřizování, čištění nebo údržbě.

- Nebezpečí související se smršťovacím tunelem a nádržemi s horkou vodou

Produkty jsou obvykle přesunovány smršťovacím tunelem nebo smršťovací nádrží, pomocí dopravníku z drátěného pletiva, nebo dopravníkem válečkovým, který je poháněn řetězem. Podávací a výstupní otvory umožňují tok produktů; mají tudíž rozměry, kterými se může část těla člověka dostat do kontaktu s horkým mediem a mechanickými částmi. Proto zde mohou existovat reálná nebezpečí popálení, opaření, vtažení, pořezání, stlačení a nárazu.

Topné médium ve smršťovacích tunelech a smršťovacích nádržích bude mít vysokou teplotu, která se přenese do dopravníku a smršťovací fólie. Vzhledem k tomu, že dopravník obvykle přesahuje přes těleso stroje, bude obsluha vystavena nebezpečí popálení a opaření. Některé tunely mají závěsné kryty nebo odnímatelné panely, aby byl umožněn přístup pro seřizování, čištění a odstraňování návalů. Takovéto prvky mohou vystavit obsluhu nebezpečí popálení nebo opaření.

Rovněž horká balení, která vystupují ze stroje, mohou pro obsluhu, údržbu a další přítomné osoby představovat nebezpečí popálení a opaření. Pokud se dopravník zastaví uvnitř stroje, vzniká dokonce riziko přehřátí produktu, a to i po odpojení přívodu energie. Takovýto stav může poškodit produkt, nebo způsobit výbuch, rozsypání nebo poškození produktu. V tunelech a nádržích, pokud je vyhřívacím médiem vzduch, může nastat nebezpečí požáru.

Produkty jsou přepravovány pásem s drátěným pletivem, který představuje nebezpečí vtažení a stlačení. K tomu ještě může být produkt a pás horký, což vytváří nebezpečí popálení.

Bezpečnostní požadavky na přebalovací stroje

Bezpečnostně technické požadavky na komentované stroje, které dnes jsou (6) – ale i v minulosti byly (7) – stanoveny evropskou normou, vytvářejí předpoklad, že při nákupu příslušného stroje od libovolného „evropského“ dodavatele lze očekávat srovnatelný bezpečnostně technický stav u dodaného stroje. Přesto by budoucí provozovatel po dodání stroje a provedené montáži, ještě před jeho uvedením do provozu, měl zajistit komplexní kontrolu příslušného stroje – zejména podle bezpečnostních požadavků kladených na přebalovací stroje (6), jakož i mezinárodní přímo související normu (10). Podobně jako u možných nebezpečí, rovněž zde jsou stanoveny požadavky všeobecné, vedle specifických požadavků na jednotlivé typy přebalovacích strojů. Žel ale i zde, s ohledem na možný rozsah článku, je možno uvést pouze nejužší výběr příkladů.

Všeobecné požadavky

Při sledování aplikace požadavků eliminujících mechanická nebezpečí nelze přehlédnout zejména způsob zajištění pohyblivých částí. Mechanická nebezpečí by měla být přednostně eliminována –např. omezením síly, výkonu nebo pohybu pohybujících se částí. Pohyblivé části mohou být z hlediska konstrukce považovány za bezpečné, pokud síla vyvozená pohyblivými částmi nepřesáhne 75 N, tlak, který vyvozuje vůči předmětu je menší než 250 x 103 Pa – tj. 25 N/cm2, energie je menší než 4 J, a jednotlivé části nemají ostré hrany – okraje. Pokud se nebezpečný pohyb automaticky reverzuje do 1 s., kdy je detekován odpor, může být příslušný pohyb považován za bezpečný, pokud síla nepřekročí 150 N, tlak 500 x 103 Pa – tj. 50 N/cm2 a energie je menší než 10 J.

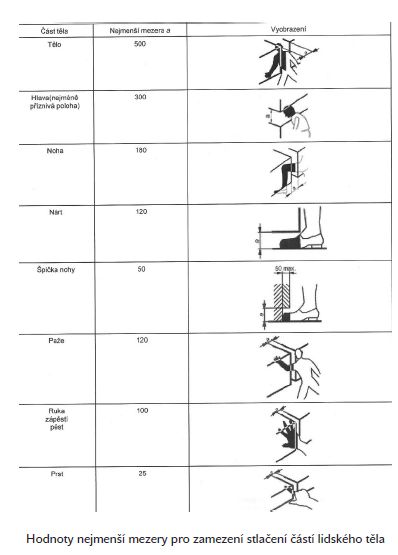

Pohybující se části mohou být považovány za bezpečné, z hlediska konstrukce, vůči poranění od nebezpečí stlačení, při zajištění dostatečné vzdálenosti mezi pohybujícími se a pevnými částmi, podobně jako mezi jednou pohybující se částí a jinou částí v pohybu. Komentovaná norma (6) současně uvádí, že takovýto bezpečný stav nastane při dodržení rozměrů uvedených v EN 349. Tato důležitá evropská norma ale není uvedena ani v národní předmluvě komentované normy a dokonce ani v samotné EN (6). Při hlubším studiu lze dokonce stejný závažný nedostatek odhalit již v normě původní (7). Tento stav je nutno hodnotit jako závažný normalizační nedostatek.

Pro potřeby našich čtenářů uvádíme, že EN 349 byla do soustavy našich norem začleněna jako ČSN EN 349 v listopadu 1994 (11) a její současné znění jako ČSN EN 349+A1 v prosinci 2008. Požadované hodnoty nejmenších mezer pro zamezení stlačení částí lidského těla proto uvádíme v následujícím přehledu.

Pozornost je nutno věnovat provedení a nastavení ochranných krytů (z hlediska jejich umístění a dimenzování), které musí zabránit přístupu do nebezpečných zón – zejména při stání na podlaze nebo na přístupové úrovni a sahání do otvorů. U krytů ?s malými otvory (s šířkou nebo výškou 120 mm) nutno zajistit minimální dosahové vzdálenosti skrz otvor k nejbližší nebezpečné zóně podle tabulky 4 současné EN ISO 13857.

Komentovaná norma se odvolává na původní EN 294: 1992, která byla vydána jako ČSN EN 294 (83 3212) v prosinci 1993. Tato norma byla nahrazena současnou EN ISO 13857: 2008, vydanou jako ČSN EN ISO 13857 (83 3212) v září 2008. Požadované bezpečné vzdálenosti jsou u obou norem zcela logicky totožné.

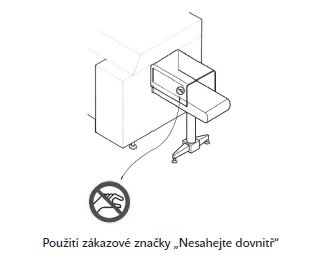

U krytů se středními otvory (s šířkou nebo výškou větší než 120 mm a do 400 mm), kde přístup je omezen dopravníkem, musí být dodržena minimální dosahová vzdálenost k nejbližší nebezpečné zóně alespoň 850 mm. Na ochranném krytu poblíž jeho otvoru musí být současně umístěna zákazová značka „Nesahejte dovnitř“ – viz aplikaci u tunelového krytu na následujícím obrázku.

Specifické požadavky na jednotlivé typy přebalovacích strojů

U všech typů přebalovacích strojů je nutno sledovat realizaci všeobecných bezpečnostně technických požadavků, v souladu s kapitolou 5.1 komentované normy (6); u vybraných skupin strojů pak dále například:

- u strojů přebalujících pruhem fólie, hmotnosti rolí jednotlivých fólií. Pokud je hmotnost role větší než 15 kg, ale nepřesahuje 25 kg, musí konstrukce stroje umožnit buď snadný přístup pro dvě osoby ke zdvihání role, nebo použití zdvihacího zařízení, specifikovaného výrobcem. Při hmotnosti fólie nad 25 kg musí být ruční manipulace s fólií odstraněna již konstrukcí stroje a odpovídající zařízení pro mechanizovanou manipulaci musí být součástí dodávky vlastního stroje.

V rámci prováděných kontrol v dané oblasti je nutno vycházet rovněž z bezpečnostního předpisu právní povahy (13). Přípustný hygienický limit pro hmotnost ručně manipulovaného břemene je u muže stanoven při občasné manipulaci na 50 kg a při manipulaci časté na 30 kg; pro ženy jsou stanoveny obdobné limity na 20 kg a 15 kg.

Za občasnou ruční manipulaci se považuje zvedání a přenášení břemen nepřesahující souhrnně 30 minut v průběhu normální – osmihodinové směny; při překročení tohoto limitu je příslušná ruční manipulace chápána jako častá.

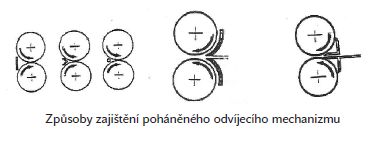

Mechanizmy pohonu poháněných odvíjecích zařízení role fólie musí být vybaveny odpovídajícími ochrannými kryty. Současně náběhy válečků, které pohánějí fólii, musí být zajištěny jednou z metod, dle následujícího obrázku.

Ověřování bezpečnostních požadavků a opatření

Každý přebalovací stroj musí být podroben kontrole, s cílem ověření zda při jeho konstrukci a výrobě byly mj. též akceptovány příslušné bezpečnostní požadavky a opatření podle komentované normy (6). Vzhledem k tomu, že řada strojů může být dokompletována až u odběratelů, což se zejména týká výrobních linek, je v průběhu jednotlivých kontrol žádoucí spoluúčast budoucího provozovatele. Ověření se provádí v tomto rozsahu:

- vizuální kontrola při zastaveném stroji – při této je zejména sledováno bezpečné připojení všech mechanických částí, jakož i odstranění ostrých hran, včetně kontroly všech pneumatických, hydraulických a elektrických systémů stroje;

- opatření při zastaveném stroji – kdy je nutno ověřit, zda vztah mezi rozměry otvorů v ochranných krytech a jejich vzdálenosti od nejbližších nebezpečných zón splňují stanovené požadavky;

- vizuální kontrola při stroji v chodu – kdy u ochranných krytů se sleduje plnění bezpečnostních požadavků za chodu stroje, jakož i činnost všech zařízení pro nouzové zastavení a blokovacích zařízení, včetně kontroly disipace akumulované energie;

- opatření při stroji v chodu – kde jsou zejména sledovány hodnoty emisí hluku a teploty příslušných dotykových částí stroje.

Při sledování emisí hluku nutno vycházet též z nařízení vlády č. 272/2011 Sb. (14), u teplot – viz výše tepelná nebezpečí a nejvyšší přípustné povrchové teploty (9).

Návod pro použití

Návod pro použití příslušného přebalovacího stroje tvoří důležitou součást právních a ostatních předpisů k zajištění bezpečnosti a ochrany zdraví při práci (15), což by si měli uvědomit zejména vedoucí a zodpovědné osoby příslušných podnikajících subjektů – kupř. též v rámci školení a zacvičování obsluh strojů. Každý návod musí obsahovat zejména:

- popis předvídaného použití stroje – např. jeho funkci, balený produkt, obalové materiály, rozměry balení a pracovní rychlosti,

- podrobnosti o bezpečném přístupu na vyšší úrovně stroje,

- zkoušky, které je nutno provést před prvním použití,

- informace pro připojení výměnných částí a seřízení seřiditelných ochranných krytů,

- popis a vysvětlení funkce všech výstražných zařízení, signálů apod.,

- podrobnosti ovládacích systémů, včetně schémat zapojení elektrických, pneumatických a hydraulických systémů stroje,

- instrukce o instalaci stroje, specifikace používaných tekutin (mazacích olejů apod.),

- u specifických strojů další důležité informace – např.:

- u strojů pro balení potravin, léčiv apod.; instrukce pro čištění a dezinfekci stroje, včetně specifikace vhodných a nevhodných čistících a dezinfekčních materiálů, jakož i prostředků,

- u strojů pro balení nebezpečných produktů; bližší informace o způsobech balení a bezpečné manipulace s příslušnými produkty,

- u strojů vytvářejících škodliviny (prach, kouř apod.); informace o vhodném odvětrávacím systému pro příslušnou škodlivinu, rychlosti výměny vzduchu v místech vzniku emisí.

Ke komentované normě, přesněji řečeno k její české verzi, je ale nutno vyslovit také závažné výhrady. O ignoraci evropské normy zásadní důležitosti (EN 349, na kterou se odvolává čl. 5.2.1.2), v části 2 citované normativní dokumenty, podobně jako v národní předmluvě je již výše pojednáno. Obdobný nedostatek lze odhalit také v čl. 5.2.4, který se v souvislosti se snižováním nebo odstraňováním hluku odvolává na EN ISO 11688-1, kdy tato norma rovněž není uvedena v přehledu citovaných normativních dokumentů, ani v národní předmluvě.

Rovněž nelze přehlédnout zásadní nedostatek komentované normy (6). V čl. 6.1, který stanoví zásady pro ověřování bezpečnostních požadavků a opatření je stanoveno, že výrobce nebo dodavatel, který chce být ve shodě s touto normou, musí ... Z této formulace ale vyplývá, že pokud výrobce nebo dodavatel nechce, nemusí, což je zásadně nepřijatelné. Dokonce se ani nechce věřit, že se jedná o identický překlad originálu evropské normy.

LITERATURA:

- Dušátko, A. Balicí stroje pohledem pracovní úrazovosti. Bezpečnost a hygiena práce, č. 11/2016, s. 10–14.

- Dušátko, A. Bezpečnost balicích strojů a bezpečnost jejich provozu. Bezpečnost a hygiena práce, č. 12/2016, s. 10–13.

- Dušátko, A. Bezpečnost balicích strojů pro předem zhotovené tuhé obaly. Bezpečnost a hygiena práce, č. 1/2017, s. 20–24.

- Dušátko, A. Bezpečnost tvarovacích, plnících a uzavírajících strojů. Bezpečnost a hygiena práce, č. 2/2017, s. 5–10.

- Dušátko, A. Bezpečnost paletizátorů a depaletizátorů. Bezpečnost a hygiena práce, č. 6/2017, s. 8–12.

- ČSN EN 415-5+A1 (26 7600) – Bezpečnost balících strojů – Část 5: Přebalovací stroje, květen 2010.

- ČSN EN 415-5 (26 7600) – Bezpečnost balících strojů – Část 5: Přebalovací stroje, prosinec 2006.

- ČSN EN ISO 13732-1 (83 3557) – Ergonomie tepelného prostředí –Metody posuzování odezvy člověka na kontakt s povrchy – Část 1: Horké povrchy, duben 2009.

- Nařízení vlády č. 361/2007 Sb., kterým se stanoví podmínky ochrany zdraví při práci, ve znění pozdějších předpisů, § 5 odst. 4, příloha č. 1, část E.

- ČSN EN ISO 12100 (83 3001) – Bezpečnost strojních zařízení – Všeobecné zásady pro konstrukci – Posouzení rizika a snižování rizika, červen 2011.

- ČSN EN 349 (83 3211) – Bezpečnost strojních zařízení. Nejmenší mezery k zamezení stlačení částí lidského těla, listopad 1994.

- ČSN EN 349+A1 (83 3211) – Bezpečnost strojních zařízení – Nejmenší mezery k zamezení stlačení částí lidského těla, prosinec 2008.

- Nařízení vlády č. 361/2007 Sb., kterým se stanoví podmínky ochrany zdraví při práci, ve znění pozdějších předpisů, § 29 odst. 2 a odst. 4.

- Nařízení vlády č. 272/2011 Sb., o ochraně zdraví před nepříznivými účinky hluku a vibrací, ve znění pozdějších předpisů.

- Zákoník práce – zákon č. 262/2006 Sb., ve znění pozdějších předpisů, § 349.